Piezoelektrisk MEMS-resonatorframställning 2025: Frigöra nästa generations prestanda och marknadsexpansion. Utforska hur avancerade material och skalbara processer formar framtiden för precisionselektronik.

- Sammanfattning: Nyckelinsikter och marknadsprognoser för 2025–2030

- Teknologisk översikt: Grunderna för piezoelektriska MEMS-resonatorer

- Materialinnovationer: Framsteg inom piezoelektriska tunna filmer och substrat

- Tillverkningstekniker: State-of-the-art-processer och avkastningsoptimering

- Konkurrenslandskap: Ledande tillverkare och strategiska allianser

- Marknadsstorlek och tillväxtprognoser: CAGR-analys till och med 2030

- Framväxande applikationer: 5G, IoT, fordons- och medicintekniska enheter

- Regional analys: Nordamerika, Europa, Asien-Stillahavsområdet och resten av världen

- Utmaningar och hinder: Tillförlitlighet, skalbarhet och kostnadsfaktorer

- Framtidsutsikter: Disruptiva trender, FoU-vägar och investeringsmöjligheter

- Källor & referenser

Sammanfattning: Nyckelinsikter och marknadsprognoser för 2025–2030

Sektorn för tillverkning av piezoelektriska MEMS-resonatorer går in i en avgörande fas 2025, drivet av en ökad efterfrågan på miniaturiserade, högpresterande frekvenskontrollkomponenter inom trådlös kommunikation, IoT och fordons elektronik. Piezoelektriska MEMS-resonatorer, som utnyttjar material som aluminiumnitrit (AlN) och skandium-dopad AlN, ersätter alltmer traditionella enheter baserade på kvarts, tack vare deras överlägsna integrationspotential, lägre energiförbrukning och kompatibilitet med CMOS-processer.

Nyckelaktörer inom branschen skalar upp produktionen och förfinar tillverkningstekniker för att möta strikta prestanda- och tillförlitlighetskrav. Qorvo och TDK Corporation är i framkant, med Qorvos MEMS-baserade RF-filter och TDUs piezoelektriska MEMS-plattformar som riktar sig mot 5G, Wi-Fi 6/7 och fordonsradartillämpningar. Båda företagen investerar i avancerad tunnfilmsdeposition, litografi och förpackning på wafer-nivå för att öka avkastningen och enhetsens enhetlighet. STMicroelectronics expanderar också sin MEMS-portfölj med fokus på piezoelektriska resonatorer för timing och sensorapplikationer, och utnyttjar sina etablerade MEMS-tillverkningslinjer för 200 mm.

Nyligen data från branschkällor visar att den globala marknaden för piezoelektriska MEMS-resonatorer förväntas växa med en CAGR som överstiger 20% från 2025 till 2030, där Asien-Stillahavsområdet – särskilt Taiwan, Japan och Sydkorea – framträder som nyckeltillverkningsnav. Denna tillväxt stöds av spridningen av anslutna enheter och övergången till högre frekvensband i trådlös infrastruktur, som kräver strängare frekvenstoleranser och lägre fasbrus.

Ur teknologisk synvinkel kommer de kommande åren att se en ytterligare adoption av skandium-dopade AlN-filmer, som erbjuder högre elektromechanisk koppling och förbättrad temperaturstabilitet. Företag som TAIYO YUDEN och Murata Manufacturing utvecklar aktivt egna processer för dessa avancerade material i syfte att särskilja sina MEMS-resonatorerbjudanden när det gäller prestanda och tillförlitlighet.

Ser man framåt, ser utsikterna för tillverkning av piezoelektriska MEMS-resonatorer starka ut. Sammanflödet av 5G/6G-utrullningar, edge computing och fordons elektrifiering kommer att upprätthålla en stor efterfrågan. Branschledare förväntas accelerera investeringar i bearbetning av 300 mm wafer, avancerad metrologi och AI-drivna processtyrning för att ytterligare minska kostnaderna och förbättra enhetens konsekvens. Strategiska samarbeten mellan gjuterier, materialleverantörer och systemintegratörer kommer att vara avgörande för att skala produktionen och möta de föränderliga kraven hos nästa generations elektronik.

Teknologisk översikt: Grunderna för piezoelektriska MEMS-resonatorer

Tillverkning av piezoelektriska MEMS (mikro-elektro-mekaniska system) resonatorer är ett snabbt växande område, drivet av efterfrågan på miniaturiserade, högpresterande frekvenskontroll- och sensor-komponenter inom trådlös kommunikation, timing och sensorapplikationer. Kärnan i dessa enheter är integrationen av piezoelektriska material – såsom aluminiumnitrit (AlN), skandium-dopad aluminiumnitrit (ScAlN) och bly zirconat titanate (PZT) – på kisel-substrat med avancerade mikrotillverkningsmetoder. Fram till 2025 visar branschen betydande framsteg både inom materialteknik och processintegration, vilket möjliggör högre kvalitetsfaktorer (Q), lägre motstånd och förbättrad tillverkningsbarhet.

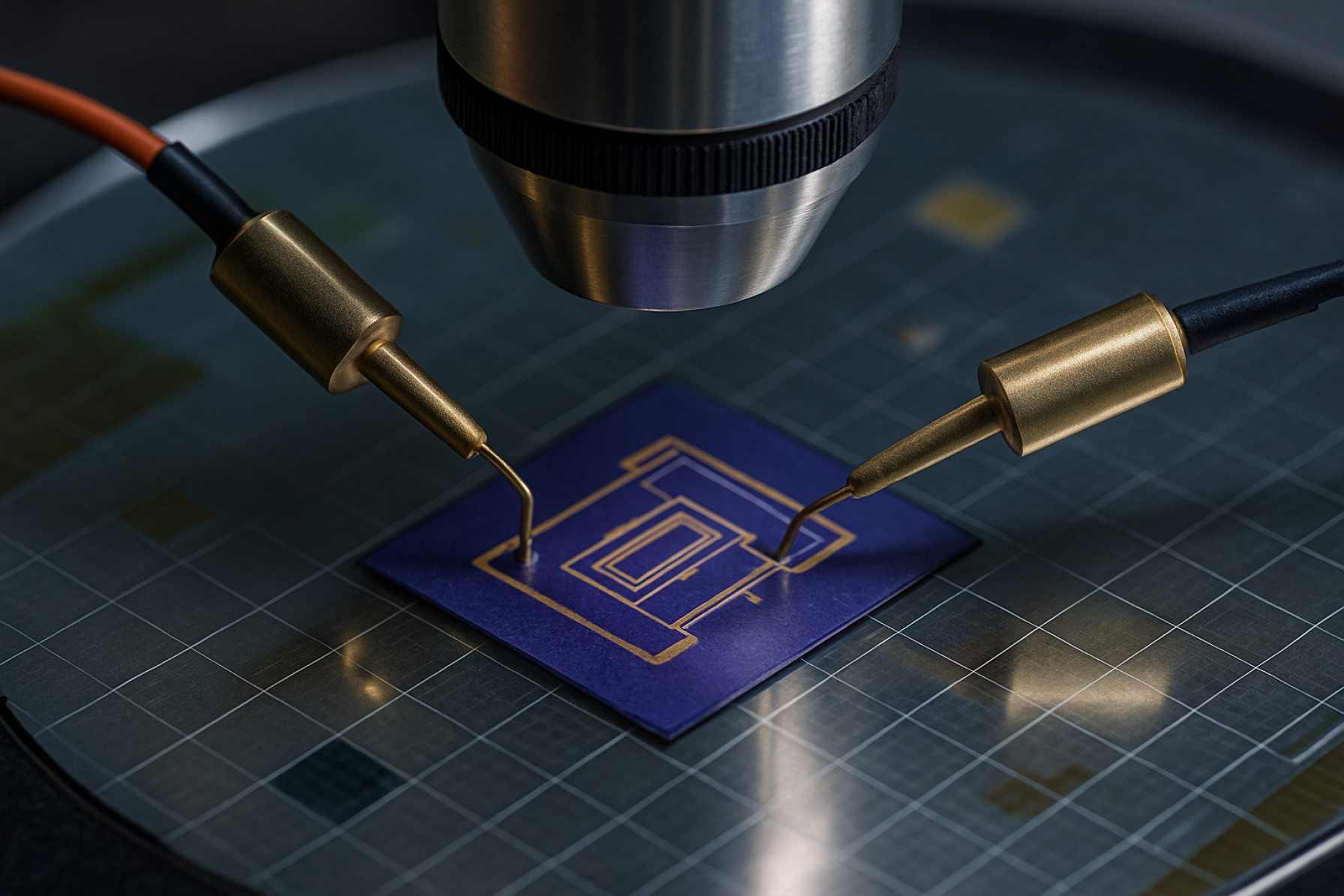

Tillverkningsprocessen börjar vanligtvis med depositionen av en tunn piezoelektrisk film på en kiselskiva, oftast med sputtering eller kemisk ångdeposition (CVD). AlN förblir det dominerande materialet på grund av sin CMOS-kompatibilitet och låga akustiska förluster, men ScAlN får alltmer fotfäste för sina förbättrade piezoelektriska koefficienter, vilket översätts till högre elektromechanisk koppling och förbättrad enhetsprestanda. Företag som Qorvo och TDK Corporation är i framkant av kommersialiseringen av ScAlN-baserade MEMS-resonatorer, där de utnyttjar egna deposition- och mönstringstekniker för att uppnå enhetlighet och skalbarhet.

Mönstringen av resonatorstrukturer sker genom fotolitografi och etsning, där djupreaktiv jonetsning (DRIE) används allmänt för att definiera hög-aspekt-förhållande funktioner och frigöra resonansstrukturer från substratet. Integrationen av piezoelektriska filmer med metallanoder – typiskt molybden eller platinum – kräver noggrann kontroll för att minimera gränsdefekter och maximera energitransfer. Murata Manufacturing och STMicroelectronics är kända för sina avancerade MEMS-processflöden, som inkluderar förpackning på wafer-nivå och hermetisk inneslutning för att skydda resonatorerna mot miljöföroreningar och säkerställa långsiktig stabilitet.

Under de senaste åren har det också skett en adoption av förpackning på wafer-nivå och genom-silikon-via (TSV) teknologier, vilket möjliggör högre integrationsdensitet och förbättrad elektrisk prestanda. Övergången till 200 mm och även 300 mm waferbearbetning, som rapporteras av ledande gjuterier, förväntas ytterligare minska kostnaderna och stödja skalningen av produktionen av MEMS-resonatorer för massmarknadsapplikationer.

Ser man framåt, kommer de kommande åren sannolikt att föra ytterligare förbättringar inom materialkvalitet, procesautomation och integration med CMOS-kretsar. Det pågående samarbetet mellan enhetstillverkare och utrustningsleverantörer förväntas ge nya tillverkningslösningar som adresserar utmaningarna med avkastning, tillförlitlighet och prestanda i stor skala. I takt med att 5G, IoT och fordons elektronik fortsätter att växa, kommer rollen för avancerad tillverkning av piezoelektriska MEMS-resonatorer att bli alltmer central i elektronikens försörjningskedja.

Materialinnovationer: Framsteg inom piezoelektriska tunna filmer och substrat

Tillverkning av piezoelektriska MEMS-resonatorer genomgår en betydande transformation 2025, drivet av framsteg inom tunna filmmaterial och substrats teknik. Branschen bevittnar en övergång från traditionella bulk-piezoelektriska material, såsom kvarts, till avancerade tunna filmer som aluminiumnitrit (AlN), skandium-dopad aluminiumnitrit (ScAlN) och bly zirconat titanate (PZT). Dessa material erbjuder överlägsen elektromechanisk koppling, högre frekvensoperation och kompatibilitet med standard CMOS-processer, vilket är kritiskt för nästa generations trådlös kommunikation, timing och sensorapplikationer.

AlN förblir det dominerande materialet för kommersiella MEMS-resonatorer tack vare sin utmärkta termiska stabilitet, låga akustiska förluster och etablerade depositionstekniker. Företag som Qorvo och Murata Manufacturing Co., Ltd. har integrerat AlN-baserade resonatorer i RF-filter och timing-enheter, där de utnyttjar deras höga avkastning och tillförlitlighet. Emellertid adopteras ScAlN snabbt inom branschen, vilket introducerar skandium i AlN-kristallgittret, vilket avsevärt ökar den piezoelektriska koefficienten och möjliggör högre prestanda vid mindre enhetsytor. TDK Corporation och Akoustis Technologies, Inc. är bland de ledande företagen i kommersialiseringen av ScAlN-baserade MEMS-resonatorer, med pågående investeringar i skalbara sputter- och atomlager-deposition (ALD) processer för att förbättra filmens enhetlighet och minska defekter.

PZT-tunna filmer, kända för sitt höga piezoelektriska svar, vinner också mark, särskilt inom applikationer som kräver stora aktiverings- eller sensorbedömningar. Utmaningen ligger i att integrera PZT med kiselsubstrat samtidigt som man upprätthåller CMOS-kompatibilitet och minimerar blyinnehållet för miljömässig överensstämmelse. STMicroelectronics och Robert Bosch GmbH utvecklar aktivt blyreducerade och blyfria PZT-alternativ samt utforskar sol-gel och pulserad laserdepositions (PLD) tekniker för tillväxt av högkvalitativa filmer.

Substratinnovation är lika viktig. Användningen av högresistenta kisel-, silicon-on-insulator (SOI)- och safirsubstrat ökar, eftersom dessa material minskar akustiska förluster och parasitiska kapaciteter, vilket förbättrar resonator Q-faktorer och frekvensstabilitet. ROHM Co., Ltd. och Siltronic AG avancerar inom substrattillverkning för att stödja de stränga kraven på integration av MEMS-resonatorer.

Ser man framåt, kommer de kommande åren att se ytterligare optimering av depositionstekniker, såsom pulserad DC-sputtering och ALD, för att möjliggöra enhetlighet på wafer-nivå och integration med avancerad förpackning. Sammanflödet av material- och substratinnovationer förväntas driva spridningen av MEMS-resonatorer inom 5G/6G, IoT och fordonsradar, med branschledare och nya aktörer som strävar efter att tänja på gränserna för miniaturisering, prestanda och tillverkningsbarhet.

Tillverkningstekniker: State-of-the-art-processer och avkastningsoptimering

Tillverkningen av piezoelektriska MEMS-resonatorer har avancerat betydligt under de senaste åren, drivet av efterfrågan på högpresterande frekvenskontroll- och sensor-komponenter inom trådlös kommunikation, timing och IoT-applikationer. Fram till 2025 fokuserar state-of-the-art-processerna på att uppnå hög avkastning, miniaturisering av enheter och integration med CMOS-teknologier, samtidigt som man upprätthåller strikta standarder för prestanda och tillförlitlighet.

Kärnan i tillverkningen av piezoelektriska MEMS-resonatorer involverar deposition och mönstring av piezoelektriska tunna filmer – vanligast aluminiumnitrit (AlN) och skandium-dopad aluminiumnitrit (ScAlN) – på kisel- eller silicon-on-insulator (SOI)-substrat. Företag som Qorvo och Murata Manufacturing Co., Ltd. har etablerat högvolymsproduktionslinjer för bulk akustiska vågor (BAW) och films bulk akustiska resonatorer (FBAR), och utnyttjar avancerad sputtering och atomlager-deposition (ALD)-tekniker för att uppnå enhetliga, högkvalitativa filmer med noggrann tjocklekskontroll. Introduktionen av ScAlN har möjliggjort högre elektromechaniska kopplingskoefficienter, vilket översätts till förbättrad enhetsprestanda och bredare applikationspotential.

Litografi- och etsningprocesserna har också sett påtagliga förbättringar. Djupreaktiv jonetsning (DRIE) används allmänt för att definiera resonatorstrukturer med hög aspektförhållande och släta väggar, vilket är avgörande för att minimera energiförluster och maximera Q-faktorn. TDK Corporation och STMicroelectronics har rapporterat frekventa framsteg inom förpackning på wafer-nivå och hermetisk tätning, som är väsentliga för att skydda MEMS-resonatorer från miljöföroreningar och för att säkerställa långsiktig stabilitet.

Avkastningsoptimering förblir en central punkt, eftersom tillverkningen av MEMS-resonatorer involverar flera komplexa steg som är känsliga för partikelföroreningar, filmspänning och processvariation. Ledande tillverkare tillämpar inline-metrologi, statistisk processtyrning och maskininlärningsbaserad defektdetektering för att öka avkastningen och minska variationen. Robert Bosch GmbH och Infineon Technologies AG är kända för att integrera avancerad processövervakning och automation i sina MEMS-gjuterier, vilket bidrar till högre genomflöde och lägre kostnad per die.

Ser man framåt mot de kommande åren, förväntas branschen vidareförfina integrationen av piezoelektriska MEMS-resonatorer med CMOS-kretsar, vilket möjliggör mer kompakta och energieffektiva system-in-packaged (SiP) lösningar. Adoptionen av nya piezoelektriska material och fortsatt skalning av enhetsdimensioner kommer sannolikt att driva ytterligare förbättringar i prestanda och tillverkningsbarhet. När marknaden för 5G, fordonsradar och precis timing expanderar, kommer betoningen på robusta, skalbara och kostnadseffektiva tillverkningstekniker att förbli avgörande för branschledare.

Konkurrenslandskap: Ledande tillverkare och strategiska allianser

Konkurrenslandskapet för tillverkning av piezoelektriska MEMS-resonatorer 2025 kännetecknas av ett dynamiskt samspel mellan etablerade halvledartillverkare, specialiserade MEMS-gjuterier och framväxande teknikföretag. Sektorn upplever en intensiv aktivitet i takt med att efterfrågan på högpresterande, miniaturiserade timing- och frekvenskontrollkomponenter ökar, drivet av applikationer inom 5G, IoT, fordons- och bärbar elektronik.

Bland de globala ledarna framstår Qorvo med sin avancerade teknologi för piezoelektriska MEMS-resonatorer, där företaget utnyttjar sin expertis inom RF-lösningar och MEMS-processintegration. Qorvos förvärv av Resonant Inc. 2022 har ytterligare stärkt deras immaterialrättsliga portfölj och tillverkningskapacitet, vilket placerar företaget som en nyckelleverantör för nästa generations trådlösa och timing-lösningar. På liknande sätt fortsätter Murata Manufacturing Co., Ltd. att expandera sitt erbjudande av MEMS-baserade timing-enheter, baserat på sin djupa erfarenhet av keramiska och piezoelektriska material. Muratas investeringar i MEMS-processinnovation och vertikal integration har möjliggjort att de kan leverera tillförlitliga resonatorer av hög volym för konsument- och industrimarknaderna.

En annan stor aktör, TDK Corporation, utnyttjar sin långa erfarenhet av elektroniska komponenter och materialvetenskap för att utveckla piezoelektriska MEMS-resonatorer med fokus på miniaturisering och låg energiförbrukning. TDK:s strategiska allianser med gjuterier och systemintegratörer har underlättat den snabba kommersialiseringen av MEMS timing-enheter, särskilt för mobil- och fordonsapplikationer. STMicroelectronics är också aktivt engagerad inom detta område och erbjuder MEMS-resonatorer som en del av sin bredare portfölj av MEMS-sensorer och aktuatorer, och samarbetar med ekosystempartner för att påskynda antagandet i industrin och konsumenten.

I USA är SiTime Corporation en framträdande innovatör som specialiserar sig uteslutande på MEMS-baserade timing-lösningar. SiTimes egna piezoelektriska MEMS-tillverkningsprocesser och dess fokus på högprecision, ultra-pålitliga resonatorer har möjliggjort för dem att få betydande marknadsandelar, särskilt inom högpresterande nätverk, fordons- och IoT-segment. Företagets strategiska partnerskap med ledande halvledargjuterier och OEM:er stöder deras robusta leveranskedja och snabba produktutvecklingscykler.

Ser man framåt, förväntas konkurrenslandskapet utvecklas genom ökat samarbete mellan enhetstillverkare, gjuterier och materialleverantörer. Strategiska allianser—som gemensamma utvecklingsavtal och saminvesteringar i avancerade MEMS-tillverkningsanläggningar—är förväntade att påskynda innovation och hantera utmaningar relaterade till avkastning, skalbarhet och integration med CMOS-processer. När marknaden mognar, kommer differentieringen att bero på förmågan att leverera resonatorer med överlägsen frekvensstabilitet, lågt fasbrus och förlängda driftlivstider, anpassade för framväxande applikationer inom edge computing, autonoma fordon och nästa generations trådlösa infrastruktur.

Marknadsstorlek och tillväxtprognoser: CAGR-analys till och med 2030

Den globala marknaden för piezoelektriska MEMS (mikro-elektro-mekaniska system) resonatorer är redo för robust tillväxt fram till 2030, drivet av ökad efterfrågan inom trådlös kommunikation, timing-enheter och sensorapplikationer. Fram till 2025 bevittnar sektorn en övergång från traditionella kvartsbaserade resonatorer till MEMS-baserade alternativ, främst på grund av de senare fördelar inom miniaturisering, integration och energieffektivitet. Denna övergång är särskilt tydlig i spridningen av 5G-infrastruktur, IoT-enheter och avancerad fordons elektronik, som alla kräver högpresterande, kompakta och tillförlitliga frekvenskontrollkomponenter.

Nyckelaktörer som Qorvo, Murata Manufacturing Co., Ltd., och TDK Corporation expanderar aktivt sina MEMS-resonatorportföljer, investerar i nya tillverkningsanläggningar och förfinar tunnfilmsdepositionsmetoder för piezoelektriska. Qorvo har särskilt avancerat sina Bulk Acoustic Wave (BAW) och Surface Acoustic Wave (SAW) MEMS-resonatorteknologier, med mål för högfrekventa applikationer inom mobil och infrastruktur. Murata Manufacturing Co., Ltd. fortsätter att öka produktionen av sina piezoelektriska MEMS, genom att utnyttja egna material och processintegration för att möta de strikta kraven från nästa generations trådlösa moduler. TDK Corporation investerar även i innovation inom MEMS-processer, med fokus på miniaturisering och massproduktion för konsument- och industrielektronik.

Nuvarande marknadsanalyser indikerar en årlig tillväxttakt (CAGR) i intervallet 8% till 12% för tillverkning av piezoelektriska MEMS-resonatorer fram till 2030, med Asien-Stillahavsområdet – särskilt Japan, Sydkorea och Kina – som framträder både som stora tillverkningsnav och slutanvändarmarknader. Denna tillväxt stöds av den snabba expansionen av konsumentelektronik, fordons ADAS (Avancerade Förarassistanssystem), och industriell automation, som alla i allt större utsträckning förlitar sig på MEMS-baserade timing- och sensorlösningar.

Ser man framåt, förväntas de kommande åren se ytterligare accelerering av marknadstillväxten i takt med att tillverkningsprocesserna mognar och stordriftsfördelar realiseras. Adoptionen av avancerade piezoelektriska material som aluminiumnitrit (AlN) och skandium-dopat AlN förväntas förbättra enhetsprestanda och avkastning, vilket ytterligare breddar applikationslandskapet. Strategiska samarbeten mellan enhetstillverkare och gjuterier kommer också sannolikt att intensifieras, i syfte att effektivisera leveranskedjor och minska tiden till marknad för nya MEMS-resonatorprodukter.

Sammanfattningsvis, marknaden för tillverkning av piezoelektriska MEMS-resonatorer är inställd på en fortsatt expansion fram till 2030, drivet av teknologisk innovation, stigande efterfrågan från slutanvändare, och den pågående övergången mot integrerade, miniaturiserade elektroniska system.

Framväxande applikationer: 5G, IoT, fordons- och medicintekniska enheter

Tillverkningen av piezoelektriska MEMS-resonatorer utvecklas snabbt för att möta de stränga kraven från framväxande applikationer inom 5G- kommunikation, IoT, fordons elektronik och medicintekniska produkter. Fram till 2025 kännetecknas sektorn av ett starkt tryck mot miniaturisering, integration och massproduktion, där ledande aktörer och gjuterier investerar i avancerade processteknologier och material.

Inom 5G och IoT-domänerna driver behovet av högfrekventa, lågfels- och termiskt stabila resonatorer adoptionen av tunna piezoelektriska material som aluminiumnitrit (AlN) och skandium-dopat AlN (ScAlN). Dessa material möjliggör tillverkningen av resonatorer med höga kvalitetsfaktorer (Q) och frekvensstabilitet, vilket är avgörande för RF-frontmoduler i smartphones, basstationer och anslutna enheter. Företag som Qorvo och Skyworks Solutions utvecklar och kommersialiserar aktivt MEMS-baserade RF-filter och resonatorer, där de utnyttjar sin expertis inom tunnfilmsdeposition, litografi och sådana i wafer-nivå.

Fordonsapplikationer, särskilt inom avancerade förarassistanssystem (ADAS) och kommunikation mellan fordon och allt (V2X), kräver resonatorer som kan motstå hårda miljöer och stora temperaturintervall. Fordonssektorn använder i allt större utsträckning MEMS-resonatorer för timing- och sensors funktioner, där företag som STMicroelectronics och NXP Semiconductors integrerar piezoelektriska MEMS i sina fordonsklassade produktportföljer. Dessa företag betonar robusta tillverkningsprocesser, inklusive hermetisk förpackning på wafer-nivå och rigorösa tillförlitlighetstester, för att säkerställa överensstämmelse med fordonsstandarder.

Inom medicintekniska sektorn är miniaturisering och biokompatibilitet hos MEMS-resonatorer kritiska för implanterbara och bärbara enheter. Tillverkningsteknikerna förfinas för att producera ultratunna, lågenergi-resonatorer som är lämpliga för trådlös kommunikation och sensorer i medicinska implantat. TDK Corporation och Murata Manufacturing är särskilt kända för sin pågående utveckling av piezoelektriska MEMS-komponenter anpassade för medicinske och hälsokontrollapplikationer, med fokus på högavkastande, kontamineringsfria processer.

Ser man framåt, förväntas de kommande åren ge ytterligare framsteg inom skalbara tillverkningsmetoder, såsom monolitisk integration av MEMS-resonatorer med CMOS-kretsar och antagande av nya piezoelektriska material för förbättrad prestanda. Bransch samarbeten och investeringar i 200 mm och 300 mm MEMS-waferfabriker förväntas påskynda massproduktionen av piezoelektriska MEMS-resonatorer, vilket stödjer spridningen av 5G, IoT, fordons- och medicintekniska teknologier världen över.

Regional analys: Nordamerika, Europa, Asien-Stillahavsområdet och resten av världen

Det globala landskapet för tillverkning av piezoelektriska MEMS-resonatorer 2025 präglas av stark regional specialisering, där Nordamerika, Europa och Asien-Stillahavsområdet spelar olika roller inom teknologisk utveckling, tillverkning och marknadstillämpning. Sektorn drivs av efterfrågan på ultralågenergis lösningar inom trådlös kommunikation, IoT, fordons- och industriella användningar.

Nordamerika förblir en knutpunkt för innovation och tidig kommersialisering, med USA som har ledande aktörer som Qorvo (efter sitt förvärv av Resonant Inc. och RFMD) samt Texas Instruments. Dessa företag avancerar design och integration av piezoelektriska MEMS-resonatorer, särskilt för RF-filter och timinglösningar. Regionen drar nytta av ett robust halvledarekosystem och nära kopplingar till stora systemintegratörer. År 2025 förväntas nordamerikanska företag fokusera på att öka produktionen och expandera till fordons- och industri-IOT, genom sin erfarenhet av högpålitliga och högfrekvens MEMS.

Europa kännetecknas av en stark betoning på forskning, prototypframställning och nischapplikationer. Företag som STMicroelectronics (med huvudkontor i Schweiz och Frankrike) och Infineon Technologies (Tyskland) investerar i piezoelektriska MEMS för fordons säkerhet, industriell automation och medicintekniska enheter. Europeiska initiativ stöds ofta av samarbets- och FoU-program samt offentlig finansiering, vilket främjar innovation inom material (t.ex. AlN, ScAlN) och förpackning på wafer-nivå. Regionen förväntas se ökad pilotproduktion och partnerskap med lokala fordons- och industri-OEM:er genom 2025 och framåt.

Asien-Stillahavsområdet leder inom högvolymstillverkning och snabb kommersialisering. Japan, Sydkorea, Taiwan och Kina är hem för stora gjuterier och IDMs såsom TDK Corporation (Japan), Murata Manufacturing (Japan) och Samsung Electronics (Sydkorea). Dessa företag skalar upp produktionen av piezoelektriska MEMS-resonatorer för konsumentelektronik, smartphones och bärbara enheter genom att utnyttja avancerad förpackning och kostnadseffektiv tillverkning. Kina ökar snabbt sina inhemska kapabiliteter, med statligt stöd för MEMS-gjuterier och ett fokus på lokalisering av leveranskedjor. Asien-Stillahavsområdet förväntas behålla sin dominans inom volymproduktion och kostnadsledarskap fram till 2025.

Resten av världen, inklusive delar av Mellanöstern och Latinamerika, är i huvudsak konsumenter av piezoelektriska MEMS-resonatorer, med begränsad lokal tillverkning. Emellertid utforskar vissa länder partnerskap och tekniköverföringsavtal för att bygga inhemska MEMS-kapaciteter, särskilt för strategiska sektorer såsom telekommunikation och försvar.

Ser man framåt, kommer regionalt samarbete och resiliens inom leveranskedjan att vara centrala teman, då geopolitiska faktorer och frågor kring teknologisk suveränitet formar investerings- och partnerskapsstrategier inom tillverkning av piezoelektriska MEMS-resonatorer.

Utmaningar och hinder: Tillförlitlighet, skalbarhet och kostnadsfaktorer

Tillverkningen av piezoelektriska MEMS-resonatorer står inför flera bestående utmaningar och hinder, särskilt inom områdena tillförlitlighet, skalbarhet och kostnad – faktorer som är kritiska när branschen går in i 2025 och framåt. När efterfrågan på högpresterande, miniaturiserade timing- och sensor komponenter växer inom sektorer som telekommunikation, fordons och konsumentelektronik, står tillverkarna under ökat tryck att hantera dessa frågor.

Tillförlitlighet förblir en central fråga, speciellt då piezoelektriska MEMS-resonatorer används i kritiska tillämpningar. Enheternas livslängd begränsas ofta av materialutmattning, stiction och nedbrytning av piezoelektriska tunna filmer, som aluminiumnitrit (AlN) och skandium-dopat AlN (ScAlN). Ledande tillverkare som Qorvo och TDK Corporation har investerat i avancerade deposition- och inkapslingstekniker för att förbättra filmens enhetlighet och minska defekttätheterna, men att uppnå konsekvent prestanda över miljarder cykler förblir en teknisk utmaning. Dessutom kan förpackningsrelaterad stress och miljöfaktorer som fukt och temperaturcykling ytterligare påverka enhetens stabilitet och avkastning.

Skalbarhet är ett annat betydande hinder. Medan piezoelektriska MEMS-resonatorer erbjuder fördelar inom integration och storlek, är det inte trivialt att öka produktionen för att möta global efterfrågan. Tillverkningsprocessen kräver noggrann kontroll över tunnfilmsdeposition, etsning och mönstring på wafer-nivå. Företag som STMicroelectronics och Murata Manufacturing Co., Ltd. har utvecklat egna MEMS-processflöden och investerat i 200 mm och 300 mm wafer-tillverkningslinjer för att öka genomströmningen. Men att upprätthålla snäva toleranser och hög avkastning i stor skala, särskilt för komplexa flerlagerstrukturer, fortsätter att utgöra en utmaning även för de mest avancerade gjuterier.

Kostnadsfaktorer är nära kopplade till både tillförlitlighet och skalbarhet. Användningen av högrenhets piezoelektriska material, avancerad litografi och specialiserad förpackning ökar tillverkningskostnaderna. Även om stordriftsfördelar och processoptimering gradvis reducerar enhetskostnaderna, står piezoelektriska MEMS-resonatorer fortfarande inför prispress från etablerade kvartsbaserade lösningar. Företag som SiTime Corporation utnyttjar monolitisk integration och CMOS-kompatibla processer för att sänka kostnaderna och möjliggöra bredare adoption, men övergången till massmarknadsapplikationer kommer att kräva ytterligare kostnadsreduktioner.

Ser man framåt, förväntas industrin fokusera på innovationer inom materialteknik, procesautomation och inline-kvalitetskontroll för att adressera dessa utmaningar. Samarbetsinsatser mellan enhetstillverkare, gjuterier och utrustningsleverantörer kommer att vara avgörande för att uppnå de mål för tillförlitlighet, skalbarhet och kostnad som är nödvändiga för utbredd adoption av piezoelektriska MEMS-resonatorer under de kommande åren.

Framtidsutsikter: Disruptiva trender, FoU-vägar och investeringsmöjligheter

Landskapet för tillverkning av piezoelektriska MEMS-resonatorer är redo för betydande transformationer 2025 och de kommande åren, drivet av framsteg inom materialvetenskap, processintegration och den växande efterfrågan på ultraminiaturiserade, högpresterande timing- och sensorlösningar. Sammanflödet av 5G, IoT och edge computing accelererar behovet av MEMS-resonatorer med högre frekvensstabilitet, lägre energiförbrukning och förbättrad tillverkningsbarhet.

En nyckeldisruptiv trend är övergången till avancerade piezoelektriska material, särskilt skandium-dopat aluminiumnitrit (ScAlN), som erbjuder förbättrad elektromechanisk koppling och högre Q-faktorer i jämförelse med traditionellt aluminiumnitrit (AlN) eller zinkoxid (ZnO). Ledande tillverkare som Qorvo och TDK Corporation utvecklar aktivt och skalar ScAlN-baserade MEMS-resonatorer, med mål att nå applikationer inom RF-filter och precis timing. Dessa material möjliggör högre frekvensoperation och förbättrad integration med CMOS-processer, vad som är kritiskt för nästa generations trådlösa och sensorplattformar.

Ur processperspektiv ser branschen en rörelse mot förpackning på wafer-nivå och monolitisk integration, som minskar parasit och förbättrar enhetens tillförlitlighet. STMicroelectronics och Murata Manufacturing investerar i avancerade MEMS-tillverkningslinjer som utnyttjar djupreaktiv jonetsning (DRIE), atomlager-deposition (ALD) och höggenomströmninglitografi för att uppnå tätare processtyrning och högre avkastning. Dessa processinnovationer förväntas sänka kostnaderna och möjliggöra massadoption på konsument- och fordonsmarknader.

FoU-vägar för 2025–2028 betonar samintegration av MEMS-resonatorer med ASIC:er och RF-frontmoduler, liksom utveckling av flerfrekvens- och programmerbara resonatorarrayer. SiTime Corporation, en pionjär inom MEMS-timing, expanderar sin portfölj med temperaturkompenserade och ultra-lågfrekventa resonatorer, med mål att ersätta äldre kvartsprodukter i kritisk infrastruktur och datacenterapplikationer. Företagets pågående investeringar i MEMS-process teknologi och egna förpackningar förväntas sätta nya standarder för prestanda och miniaturisering.

Investeringsmöjligheter är robusta, med strategiska investeringar som riktas mot startups och etablerade aktörer som fokuserar på nya piezoelektriska material, heterogen integration och AI-drivna processoptimering. Industrialliancer och konsortier, såsom de som leds av Semiconductor Industry Association, främjar samarbeten kring standardisering och resiliens i leveranskedjan, vilket kommer att vara avgörande när MEMS-resonatorer blir grundläggande för nästa generations elektronik.

Sammanfattningsvis kommer de kommande åren att se tillverkningen av piezoelektriska MEMS-resonatorer utvecklas snabbt, med disruptiva material, avancerad integration och starka investeringar som formar ett mycket konkurrenskraftigt och innovativt marknadslandskap.

Källor & referenser

- STMicroelectronics

- Murata Manufacturing

- Akoustis Technologies, Inc.

- Robert Bosch GmbH

- ROHM Co., Ltd.

- Siltronic AG

- Infineon Technologies AG

- SiTime Corporation

- Skyworks Solutions

- NXP Semiconductors

- Texas Instruments

- Semiconductor Industry Association