Fabricarea rezonatoarelor MEMS piezoelectrice în 2025: Eliberarea performanței de generație următoare și expansiunea pieței. Explorați modul în care materialele avansate și procesele scalabile modelează viitorul electronicelor de precizie.

- Sumar Executiv: Informații Cheie și Previziuni de Piață 2025–2030

- Prezentare Generală a Tehnologiei: Fundamentele Rezonatoarelor MEMS Piezoelectrice

- Inovații Materiale: Progrese în Filmele Subțiri Piezoelectrice și Substrate

- Tehnici de Fabricare: Procese de Vârf și Optimizarea Randamentului

- Peisaj Competitiv: Producători de Vârf și Alianțe Strategice

- Dimensiunea Pieței și Previziuni de Creștere: Analiza CAGR Până în 2030

- Aplicații Emergente: 5G, IoT, Automotive și Dispozitive Medicale

- Analiză Regională: America de Nord, Europa, Asia-Pacific și Restul Lumii

- Provocări și Bariere: Fiabilitate, Scalabilitate și Factori de Cost

- Perspective Viitoare: Tendințe De Disruptare, Roadmap-uri de R&D și Oportunități de Investiții

- Surse & Referințe

Sumar Executiv: Informații Cheie și Previziuni de Piață 2025–2030

Sectorul de fabricare a rezonatoarelor MEMS piezoelectrice intră într-o fază crucială în 2025, impulsionat de cererea în creștere pentru componente de control al frecvenței miniaturizate și de înaltă performanță în comunicațiile fără fir, IoT și electronica automotive. Rezonatoarele MEMS piezoelectrice, care utilizează materiale precum azotură de aluminiu (AlN) și AlN dopat cu scandiu, înlocuiesc din ce în ce mai mult dispozitivele tradiționale pe bază de quartz datorită potențialului superior de integrare, consumului redus de energie și compatibilității cu procesele CMOS.

Jucătorii cheie din industrie își cresc producția și îmbunătățesc tehnicile de fabricație pentru a răspunde cerințelor stricte de performanță și fiabilitate. Qorvo și TDK Corporation sunt în frunte, iar filtrele RF bazate pe MEMS de la Qorvo și platformele MEMS piezoelectrice de la TDK vizează aplicațiile 5G, Wi-Fi 6/7 și radar automotive. Ambele companii investesc în depunerea avansată a filmelor subțiri, litografia și ambalarea la nivel de wafer pentru a îmbunătăți randamentul și uniformitatea dispozitivelor. STMicroelectronics își extinde de asemenea portofoliul MEMS, concentrându-se pe rezonatoarele piezoelectrice pentru aplicații de cronometrare și senzori, valorificând liniile de producție MEMS de 200 mm deja stabilite.

Datele recente din surse industriale indică faptul că piața globală pentru rezonatoarele MEMS piezoelectrice se așteaptă să crească cu o rată compusă anuală (CAGR) ce depășește 20% între 2025 și 2030, regiunea Asia-Pacific — în special Taiwan, Japonia și Coreea de Sud — emergând ca hub-uri cheie de producție. Această creștere este susținută de proliferarea dispozitivelor conectate și tranziția către benzi de frecvență mai înalte în infrastructura wireless, care necesită toleranțe de frecvență mai strânse și zgomot de fază mai redus.

Pe frontul tehnologic, următorii câțiva ani vor vedea o adoptare ulterioară a filmelor AlN dopate cu scandiu, care oferă o cuplare electromecanică mai mare și stabilitate termică îmbunătățită. Companii precum TAIYO YUDEN și Murata Manufacturing dezvoltă activ procese proprii pentru aceste materiale avansate, având scopul de a diferenția ofertele lor de rezonatoare MEMS în termeni de performanță și fiabilitate.

Privind spre viitor, perspectivele pentru fabricația rezonatoarelor MEMS piezoelectrice sunt robuste. Convergența lansărilor 5G/6G, computing-ului la margine și electrificării automotive va menține cererea de volum mare. Se așteaptă ca liderii din industrie să accelereze investițiile în procesarea wafere de 300 mm, metrologie avansată și controlul proceselor bazat pe AI pentru a reduce și mai mult costurile și a îmbunătăți consistența dispozitivelor. Colaborările strategice între turnătorii de semiconductori, furnizorii de materiale și integratorii de sisteme vor fi esențiale pentru scalarea producției și satisfacerea cerințelor în continuă evoluție ale electronicelor de generație următoare.

Prezentare Generală a Tehnologiei: Fundamentele Rezonatoarelor MEMS Piezoelectrice

Fabricarea rezonatoarelor MEMS (Micro-Electro-Mechanical Systems) piezoelectrice este un domeniu în evoluție rapidă, determinat de cererea de componente miniaturizate de control și detectare a frecvenței de înaltă performanță în comunicațiile wireless, cronometrare și aplicații de senzori. Centrul acestor dispozitive este integrarea materialelor piezoelectrice — cum ar fi azotura de aluminiu (AlN), azotura de aluminiu dopată cu scandiu (ScAlN) și titanatul de zirconiu plumb (PZT) — pe substraturi de siliciu folosind tehnici avansate de microfabricare. La nivelul anului 2025, industria asistă la progrese semnificative atât în ingineria materialelor, cât și în integrarea proceselor, permițând obținerea unor factori de calitate (Q) mai mari, rezistență motională mai mică și îmbunătățirea fabricabilității.

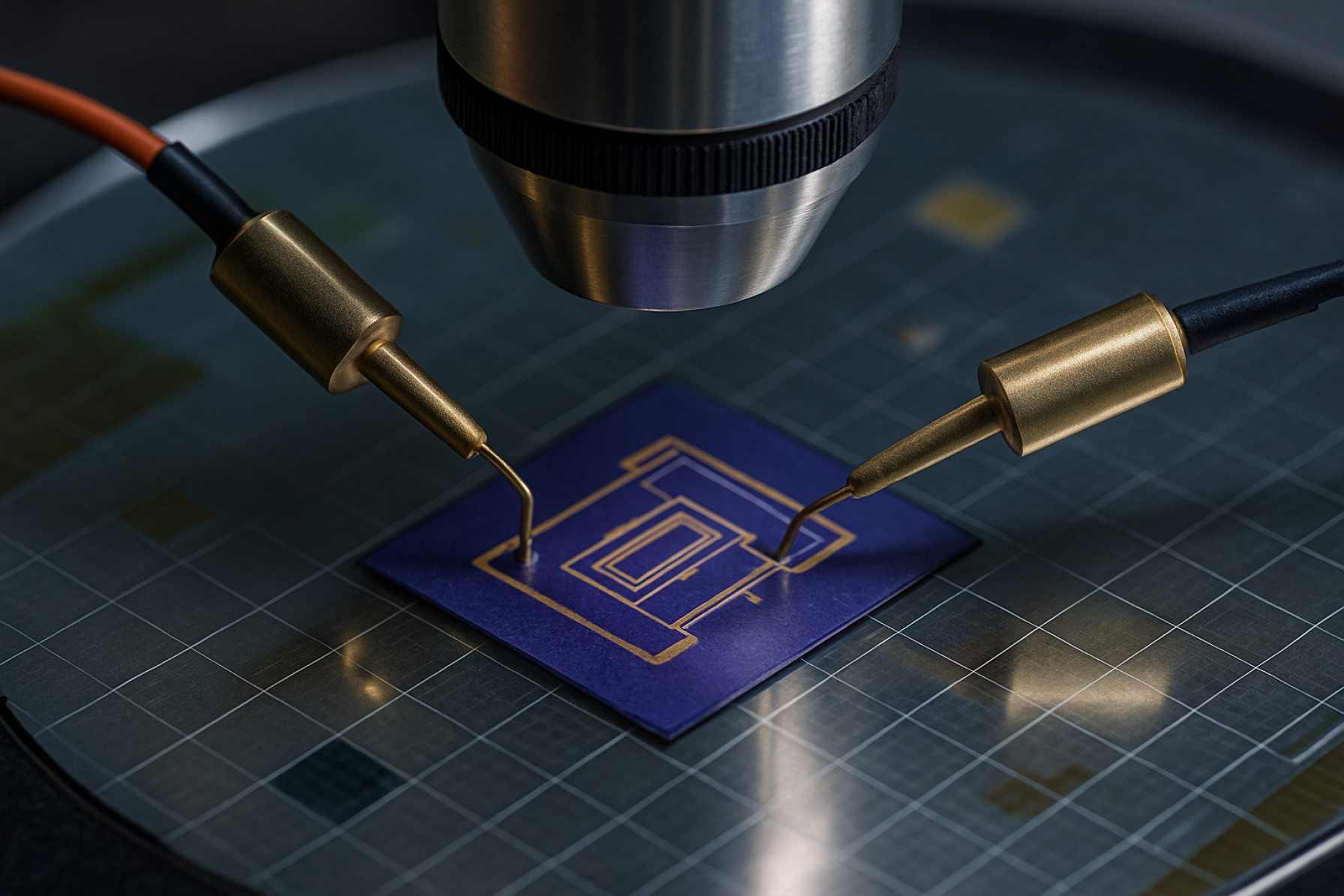

Procesul de fabricație începe de obicei cu depunerea unui film subțire piezoelectric pe un wafer de siliciu, adesea folosind metode de sputtering sau depunere prin vaporizare chimică (CVD). AlN rămâne materialul dominant datorită compatibilității sale cu CMOS și pierderilor acustice reduse, dar ScAlN câștigă popularitate datorită coeficientelor piezoelectrice îmbunătățite, care se traduc în cuplaje electromecanice mai mari și performanțe îmbunătățite ale dispozitivelor. Companii precum Qorvo și TDK Corporation sunt în fruntea comercializării rezonatoarelor MEMS bazate pe ScAlN, valorificând tehnici proprii de depunere și modelare pentru a obține uniformitate și scalabilitate.

Modelarea structurilor rezonatorului se realizează prin litografie și etanșare, cu etanșarea ionilor reactivi profunzi (DRIE) fiind utilizată pe scară largă pentru a defini caracteristici cu un raport ridicat de aspect și a elibera structurile rezonante de pe substrat. Integrarea filmelor piezoelectrice cu electrozi metalici — de obicei molibden sau platină — necesită un control precis pentru a minimiza defectele de interfață și a maximiza transferul de energie. Murata Manufacturing și STMicroelectronics sunt notabile pentru fluxurile lor avansate de proces MEMS, care includ encapsulare la nivel de wafer și etanșare hermetică pentru a proteja rezonatoarele împotriva contaminanților de mediu și a asigura stabilitate pe termen lung.

Anii recenți au marcat de asemenea adoptarea ambalării la nivel de wafer și tehnologiilor prin-via (TSV), permițând densități de integrare mai mari și îmbunătățirea performanței electrice. Trecerea către procesarea wafere de 200 mm și chiar 300 mm, așa cum raportează turnătoriile de frunte, se așteaptă să reducă și mai mult costurile și să susțină scalarea producției de rezonatoare MEMS pentru aplicații pe piața de masă.

Privind spre viitor, următorii câțiva ani vor aduce probabil îmbunătățiri suplimentare în calitatea materialelor, automatizarea proceselor și integrarea circuitelor CMOS. Colaborarea continuă între producătorii de dispozitive și furnizorii de echipamente se așteaptă să genereze noi soluții de fabricație care să abordeze provocările legate de randament, fiabilitate și performanță la scară. Pe măsură ce 5G, IoT și electronica automotive continuă să se extindă, rolul fabricării avansate a rezonatoarelor MEMS piezoelectrice va deveni din ce în ce mai central în lanțul de aprovizionare al electronicelor.

Inovații Materiale: Progrese în Filmele Subțiri Piezoelectrice și Substrate

Fabricarea rezonatoarelor MEMS piezoelectrice suferă o transformare semnificativă în 2025, determinată de progresele în materialele filmului subțire și ingineria substrate. Industria asistă la o trecere de la materialele piezoelectrice tradiționale cu volum mare, cum ar fi quartzul, la filmele subțiri avansate, precum azotura de aluminiu (AlN), azotura de aluminiu dopată cu scandiu (ScAlN) și titanatul de zirconiu plumb (PZT). Aceste materiale oferă o cuplare electromecanică superioară, operare la frecvențe mai mari și compatibilitate cu procesele standard CMOS, ceea ce este critic pentru comunicația wireless de generație următoare, cronometrare și aplicații de detectare.

AlN rămâne materialul dominant pentru rezonatoarele MEMS comerciale datorită stabilității sale termice excelente, pierderilor acustice reduse și tehnicilor de depunere stabilite. Companii precum Qorvo și Murata Manufacturing Co., Ltd. au integrat rezonatoare pe bază de AlN în filtre RF și dispozitive de cronometrare, valorificând randamentul și fiabilitatea lor ridicate. Cu toate acestea, industria adoptă rapid ScAlN, care introduce scandiu în rețeaua AlN, îmbunătățind semnificativ coeficientul piezoelectric și permițând performanțe mai mari la dimensiuni mai mici ale dispozitivelor. TDK Corporation și Akoustis Technologies, Inc. se numără printre liderii comercializării rezonatoarelor MEMS pe bază de ScAlN, având investiții continue în procese de sputtering scalabile și depunere de straturi atomice (ALD) pentru a îmbunătăți uniformitatea filmului și a reduce defectele.

Filmele subțiri de PZT, cunoscute pentru răspunsul lor piezoelectric ridicat, câștigă de asemenea tracțiune, în special în aplicațiile care necesită capacități mari de actuare sau detectare. Provocarea rămâne integrarea PZT cu substratele de siliciu, menținând în același timp compatibilitatea CMOS și minimalizând conținutul de plumb pentru conformitate ecologică. STMicroelectronics și Robert Bosch GmbH dezvoltă activ alternative PZT cu conținut redus sau fără plumb, precum și explorează tehnicile sol-gel și depunerea cu laser pulsatoriu (PLD) pentru creșterea filmelor de înaltă calitate.

Inovația substanțelor este de asemenea crucială. Utilizarea siliciului cu rezistivitate înaltă, silicon-pe-isolator (SOI) și substraturi de safir se extinde, deoarece aceste materiale reduc pierderile acustice și capacitanța parazitară, îmbunătățind astfel factorii Q ai rezonatorului și stabilitatea frecvenței. ROHM Co., Ltd. și Siltronic AG avansează în fabricarea substraturilor pentru a sprijini cerințele stricte ale integrării rezonatoarelor MEMS.

Privind spre viitor, următorii câțiva ani vor vedea o optimizare suplimentară a tehnicilor de depunere, cum ar fi sputtering-ul DC pulsatoriu și ALD, pentru a permite uniformitatea la scară de wafer și integrarea cu ambalări avansate. Convergența inovațiilor din materialele și substanțele se așteaptă să stimuleze proliferarea rezonatoarelor MEMS în 5G/6G, IoT și radar automotive, cu liderii din industrie și noii intranți împingând limitele miniaturizării, performanței și fabricabilității.

Tehnici de Fabricare: Procese de Vârf și Optimizarea Randamentului

Fabricarea rezonatoarelor MEMS piezoelectrice a avansat semnificativ în ultimii ani, determinată de cererea pentru componente de control și detectare a frecvenței de înaltă performanță în comunicațiile wireless, cronometrare și aplicații IoT. La nivelul anului 2025, procesele de vârf se concentrează pe atingerea unui randament ridicat, miniaturizarea dispozitivelor și integrarea cu tehnologiile CMOS, menținând în același timp standarde stricte de performanță și fiabilitate.

Nucleul fabricării rezonatoarelor MEMS piezoelectrice constă în depunerea și modelarea filmelor subțiri piezoelectrice — cel mai adesea azotură de aluminiu (AlN) și azotură de aluminiu dopată cu scandiu (ScAlN) — pe substraturi de siliciu sau silicon pe izolație (SOI). Companii precum Qorvo și Murata Manufacturing Co., Ltd. au stabilit linii de producție cu volum mare pentru dispozitive de undă acustică bulk (BAW) și rezonatoare acustice pentru filme bulk (FBAR), valorificând tehnicile avansate de sputtering și depunere de straturi atomice (ALD) pentru a obține filme uniforme și de înaltă calitate cu control precis al grosimii. Introducerea ScAlN a permis obținerea unor coeficiente de cuplare electromecanică mai mari, ceea ce se traduce în performanțe îmbunătățite ale dispozitivelor și un potențial mai larg de aplicație.

Procesele de litografie și etanșare au înregistrat, de asemenea, îmbunătățiri notabile. Etanșarea ionilor reactivi profunzi (DRIE) este utilizată pe scară largă pentru a defini structuri de rezonator cu rapoarte ridicate de aspect și pereți laterali netezi, esențiale pentru minimizarea pierderilor de energie și maximizarea factorului Q. TDK Corporation și STMicroelectronics au raportat progrese în ambalarea la nivel de wafer și etanșarea hermetică, care sunt esențiale pentru protejarea rezonatoarelor MEMS de contaminanții din mediu și asigurarea stabilității pe termen lung.

Optimizarea randamentului rămâne un obiectiv central, deoarece fabricarea rezonatoarelor MEMS implică mai mulți pași complexi, susceptibili la contaminarea cu particule, stresul filmului și variații de proces. Producătorii de frunte utilizează metrologia în linie, controlul statistic al proceselor și detectarea defectelor bazată pe învățarea automată pentru a îmbunătăți randamentul și a reduce variabilitatea. Robert Bosch GmbH și Infineon Technologies AG sunt notabile pentru integrarea monitorizării avansate a proceselor și automatizării în turnătoriile lor MEMS, contribuind la un randament mai mare și costuri mai mici per die.

Privind spre următorii câțiva ani, industria se așteaptă să rafineze și mai mult integrarea rezonatoarelor MEMS piezoelectrice cu circuitele CMOS, permițând soluții de tip sistem-dedicat (SiP) mai compacte și mai eficiente energetic. Adoptarea de noi materiale piezoelectrice și scalarea continuă a dimensiunilor dispozitivelor vor conduce probabil la îmbunătățiri suplimentare în performanță și fabricabilitate. Pe măsură ce piața pentru 5G, radar automotive și cronometrare de precizie se extinde, accentul pe tehnici de fabricație robuste, scalabile și rentabile va rămâne primordial pentru liderii din industrie.

Peisaj Competitiv: Producători de Vârf și Alianțe Strategice

Peisajul competitiv pentru fabricația rezonatoarelor MEMS piezoelectrice în 2025 este caracterizat printr-o interacțiune dinamică între producătorii de semiconductori stabiliți, turnătoriile specializate în MEMS și firmele de tehnologie emergente. Sectorul asistă la o activitate intensificată pe măsură ce cererea pentru componente de cronometrare și control al frecvenței miniaturizate și de înaltă performanță accelerează, determinată de aplicațiile din 5G, IoT, automotive și electronica purtabilă.

Printre liderii globali, Qorvo se remarcă cu tehnologia sa avansată de rezonatoare MEMS piezoelectrice, valorificând expertiza sa în soluții RF și integrarea proceselor MEMS. Achiziția Resonant Inc. de către Qorvo în 2022 a consolidat și mai mult portofoliul său de proprietate intelectuală și capabilitățile de producție, poziționând compania ca un furnizor cheie pentru soluțiile wireless și de cronometrare de generație următoare. De asemenea, Murata Manufacturing Co., Ltd. continuă să își extindă oferta de dispozitive de cronometrare bazate pe MEMS, bazându-se pe experiența sa profundă în materiale ceramice și piezoelectrice. Investițiile Murata în inovația procesului MEMS și integrarea verticală i-au permis să ofere rezonatoare fiabile, în volum mare pentru piețele de consum și industriale.

Un alt jucător major, TDK Corporation, își valorifică expertiza de lungă durată în componente electronice și știința materialelor pentru a dezvolta rezonatoare MEMS piezoelectrice cu un accent pe miniaturizare și consum redus de energie. Alianțele strategice TDK cu turnătorii și integratorii de sisteme au facilitat comercializarea rapidă a dispozitivelor de cronometrare MEMS, în special pentru aplicațiile mobile și automotive. STMicroelectronics este de asemenea activ în acest domeniu, oferind rezonatoare MEMS ca parte a portofoliului său mai larg de senzori și actuatori MEMS și colaborând cu parteneri din ecosistem pentru a accelera adoptarea în electronica industrială și de consum.

În Statele Unite, SiTime Corporation este un inovator proeminent, specializându-se exclusiv în soluții de cronometrare bazate pe MEMS. Procesele de fabricație piezoelectrice MEMS brevetate ale SiTime și accentul pe rezonatoare ultra-fiabile, de înaltă precizie i-au permis să capteze o cotă semnificativă de piață, în special în segmentele de rețea high-end, automotive și IoT. Parteneriatele strategice ale companiei cu principalele turnătorii de semiconductori și OEM-uri sprijină lanțul său robust de aprovizionare și ciclurile rapide de dezvoltare a produselor.

Privind spre viitor, se așteaptă ca peisajul competitiv să evolueze prin colaborări sporite între producătorii de dispozitive, turnătorii și furnizorii de materiale. Alianțele strategice — cum ar fi acordurile de dezvoltare comună și co-investițiile în facilități avansate de fabricație MEMS — sunt anticipate să accelereze inovația și să abordeze provocările legate de randament, scalabilitate și integrare cu procesele CMOS. Pe măsură ce piața se maturizează, diferențierea va depinde de capacitatea de a livra rezonatoare cu stabilitate superioară a frecvenței, zgomot de fază redus și durate operaționale extinse, adaptate pentru aplicațiile emergente în computing la margine, vehicule autonome și infrastructura wireless de generație următoare.

Dimensiunea Pieței și Previziuni de Creștere: Analiza CAGR Până în 2030

Piața globală pentru fabricația rezonatoarelor MEMS (Micro-Electro-Mechanical Systems) piezoelectrice este pregătită pentru o creștere puternică până în 2030, determinată de cererea în creștere în comunicațiile wireless, dispozitivele de cronometrare și aplicațiile de senzori. La nivelul anului 2025, sectorul asistă la o tranziție de la rezonatoarele tradiționale pe bază de quartz la alternativele bazate pe MEMS, în principal datorită avantajelor acestora în miniaturizare, integrare și eficiență energetică. Această schimbare este evidentă în proliferarea infrastructurii 5G, a dispozitivelor IoT și a electronicilor automotive avansate, toate având nevoie de componente de control al frecvenței compacte, fiabile și de înaltă performanță.

Jucători de frunte din industrie precum Qorvo, Murata Manufacturing Co., Ltd. și TDK Corporation își extind activ portofoliile de rezonatoare MEMS, investind în noi facilități de fabricație și rafinând tehnicile de depunere a filmelor piezoelectrice subțiri. Qorvo a avansat notabil tehnologiile sale de rezonatoare MEMS pentru Undă Acustică Bulk (BAW) și Undă Acustică de Superfață (SAW), vizând aplicațiile de frecvență înaltă în piețele mobile și de infrastructură. Murata Manufacturing Co., Ltd. continuă să-și extindă producția de MEMS piezoelectrice, valorificând materiale proprii și integrarea procesului pentru a răspunde cerințelor stricte ale modulelor wireless de generație următoare. De asemenea, TDK Corporation investește în inovația procesului MEMS, concentrându-se pe miniaturizare și producție în masă pentru electronica de consum și industrială.

Analizele de piață actuale indică o rată compusă anuală (CAGR) în intervalul de 8% până la 12% pentru fabricația rezonatoarelor MEMS piezoelectrice până în 2030, regiunea Asia-Pacific — în special Japonia, Coreea de Sud și China — emergând ca hub-uri de producție majore și piețe de consum. Această creștere este susținută de expansiunea rapidă a electronicelor de consum, sistemelor ADAS (Advanced Driver-Assistance Systems) automotive și a sectorului automatizării industriale, toate având din ce în ce mai multă dependență de soluțiile de cronometrare și detectare bazate pe MEMS.

Privind spre viitor, următorii câțiva ani se așteaptă să aducă o accelerare suplimentară a creșterii pieței pe măsură ce procesele de fabricație se maturizează și economiile de scară se realizează. Adoptarea materialelor piezoelectrice avansate, cum ar fi azotura de aluminiu (AlN) și azotura de aluminiu dopată cu scandiu, se anticipează că va îmbunătăți performanța și randamentul dispozitivelor, lărgind astfel peisajul aplicațiilor. Colaborările strategice între producătorii de dispozitive și turnătorii vor fi de asemenea probabil să se intensifice, având ca scop optimizarea lanțurilor de aprovizionare și reducerea timpului de lansare pe piață pentru noile produse de rezonatoare MEMS.

În concluzie, piața pentru fabricația rezonatoarelor MEMS piezoelectrice este pregătită pentru o expansiune susținută până în 2030, impulsionată de inovația tehnologică, cererea în creștere din partea utilizatorilor finali și tranziția în curs către sisteme electronice integrate, miniaturizate.

Aplicații Emergente: 5G, IoT, Automotive și Dispozitive Medicale

Fabricarea rezonatoarelor MEMS piezoelectrice evoluează rapid pentru a satisface cerințele stricte ale aplicațiilor emergente în comunicațiile 5G, IoT, electronica automotive și dispozitivele medicale. La nivelul anului 2025, sectorul se caracterizează printr-un impuls puternic către miniaturizare, integrare și fabricabilitate în masă, jucătorii din industrie și turnătoriile investind în tehnologii și materiale avansate de proces.

În domeniile 5G și IoT, necesitatea de rezonatoare de înaltă frecvență, cu pierderi reduse și stabilitate termică conduce la adoptarea materialelor piezoelectrice subțiri, precum azotura de aluminiu (AlN) și azotura de aluminiu dopată cu scandiu (ScAlN). Aceste materiale permit fabricarea de rezonatoare cu factori de calitate (Q) ridicați și stabilitate a frecvenței, esențiale pentru modulele RF front-end în smartphone-uri, stații de bază și dispozitive conectate. Companii precum Qorvo și Skyworks Solutions dezvoltă activ și comercializează filtre RF și rezonatoare bazate pe MEMS, valorificând expertiza lor în depunerea filmelor subțiri, litografie și ambalarea la nivel de wafer.

Aplicațiile automotive, în special în sistemele avansate de asistență a șoferului (ADAS) și comunicațiile vehicul-la-tot (V2X), necesită rezonatoare care pot rezista la medii dure și intervale largi de temperatură. Sectorul automotive adoptă din ce în ce mai mult rezonatoare MEMS pentru funcțiile de cronometrare și detectare, cu companii precum STMicroelectronics și NXP Semiconductors integrând MEMS piezoelectrice în portofoliile lor de produse pentru grade automotive. Aceste companii subliniază procesele robuste de fabricație, inclusiv ambalarea hermetică la nivel de wafer și testarea riguroasă a fiabilității, pentru a asigura conformitatea cu standardele automotive.

În sectorul dispozitivelor medicale, miniaturizarea și biocompatibilitatea rezonatoarelor MEMS sunt critice pentru dispozitivele implantabile și purtabile. Tehnicile de fabricație sunt rafinate pentru a produce rezonatoare ultra-subțiri, cu consum redus de energie, potrivite pentru comunicații wireless și detectare în implanturile medicale. TDK Corporation și Murata Manufacturing se numără printre companiile notabile pentru dezvoltarea continuă a componentelor MEMS piezoelectrice adaptate pentru aplicații medicale și de monitorizare a sănătății, concentrându-se pe procese cu randament ridicat și fără contaminanți.

Privind spre viitor, se așteaptă ca următorii câțiva ani să aducă progrese suplimentare în metodele de fabricație scalabile, cum ar fi integrarea monolitică a rezonatoarelor MEMS cu circuite CMOS și adoptarea unor noi materiale piezoelectrice pentru îmbunătățirea performanței. Colaborările din industrie și investițiile în facilități MEMS de 200 mm și 300 mm sunt așteptate să accelereze producția în masă a rezonatoarelor MEMS piezoelectrice, sprijinind proliferarea tehnologiilor 5G, IoT, automotive și medicale la nivel mondial.

Analiză Regională: America de Nord, Europa, Asia-Pacific și Restul Lumii

Peisajul global pentru fabricația rezonatoarelor MEMS piezoelectrice în 2025 este marcat de o specializare regională puternică, America de Nord, Europa și Asia-Pacific având fiecare roluri distincte în dezvoltarea tehnologiei, fabricare și adoptarea pe piață. Sectorul este impulsionat de cererea de dispozitive de cronometrare ultra-low-power în comunicațiile wireless, IoT, automotive și aplicațiile industriale.

America de Nord rămâne un hub pentru inovație și comercializare timpurie, Statele Unite găzduind jucători de vârf precum Qorvo (după achiziția Resonant Inc. și RFMD) și Texas Instruments. Aceste companii avansează proiectarea și integrarea rezonatoarelor MEMS piezoelectrice, în special pentru filtre RF și soluții de cronometrare. Regiunea beneficiază de un ecosistem semiconductor robust și relații strânse cu principalii integratori de sisteme. În 2025, firmele din America de Nord se așteaptă să se concentreze pe creșterea producției și extinderea în domeniul automotive și IoT industrial, valorificându-și expertiza în MEMS cu fiabilitate ridicată și frecvențe înalte.

Europa se caracterizează printr-un accent pe cercetare, prototipare și aplicații de nișă. Companii precum STMicroelectronics (cu sediul în Elveția și Franța) și Infineon Technologies (Germania) investesc în MEMS piezoelectrice pentru siguranța automotive, automatizarea industrială și dispozitivele medicale. Iniciativele europene sunt adesea susținute de programe de cercetare și dezvoltare colaborative și finanțare publică, promovând inovația în materiale (de exemplu, AlN, ScAlN) și ambalarea la nivel de wafer. Se așteaptă ca regiunea să vadă o creștere a producției pilot și parteneriate cu OEM-uri locale din domeniul automotive și industrial prin 2025 și nu numai.

Asia-Pacific conduce în fabricarea de volum mare și comercializarea rapidă. Japonia, Coreea de Sud, Taiwan și China sunt gazde pentru principalii turnători și IDMs precum TDK Corporation (Japonia), Murata Manufacturing (Japonia) și Samsung Electronics (Coreea de Sud). Aceste companii își extind producția de rezonatoare MEMS piezoelectrice pentru electronica de consum, smartphone-uri și dispozitive purtabile, valorificând ambalaje avansate și fabricarea rentabilă. China își crește rapid capacitățile interne, cu sprijin guvernamental pentru turnătoriile MEMS și un accent pe localizarea lanțului de aprovizionare. Se preconizează că regiunea Asia-Pacific își va menține dominația în producția de volum și conducerea costurilor până în 2025.

Regiunile din Restul Lumii, inclusiv părți ale Orientului Mijlociu și Americii Latine, sunt în principal consumatoare de rezonatoare MEMS piezoelectrice, cu fabricare locală limitată. Cu toate acestea, unele țări explorează parteneriate și acorduri de transfer de tehnologii pentru a construi capacități interne în domeniul MEMS, în special pentru sectoare strategice precum telecomunicațiile și apărarea.

Privind spre viitor, colaborarea regională și reziliența lanțului de aprovizionare vor fi teme cheie, pe măsură ce factorii geopolitici și preocupările legate de suveranitatea tehnologică modelează strategiile de investiții și parteneriat în fabricația rezonatoarelor MEMS piezoelectrice.

Provocări și Bariere: Fiabilitate, Scalabilitate și Factori de Cost

Fabricarea rezonatoarelor MEMS piezoelectrice se confruntă cu mai multe provocări și bariere persistente, în special în domeniile fiabilității, scalabilității și costului — factori care sunt critici pe măsură ce industria avansează spre 2025 și nu numai. Pe măsură ce cererea pentru componente de cronometrare și detectare miniaturizate și de înaltă performanță crește în sectoare precum telecomunicațiile, automotive și electronica de consum, producătorii sunt sub o presiune crescută pentru a aborda aceste probleme.

Fiabilitatea rămâne o preocupare centrală, în special pe măsură ce rezonatoarele MEMS piezoelectrice sunt utilizate în aplicații critice. Longevitatea dispozitivelor este adesea limitată de oboseala materialelor, aderența și degradarea filmelor piezoelectrice subțiri, cum ar fi AlN și ScAlN. Producători de top precum Qorvo și TDK Corporation au investit în tehnici avansate de depunere și encapsulare pentru a îmbunătăți uniformitatea filmului și a reduce densitățile defectelor, dar atingerea performanței constante pe miliarde de cicluri rămâne o provocare tehnică. În plus, stresul induse de ambalare și factorii de mediu, cum ar fi umiditatea și variația temperaturii pot afecta și stabilitatea dispozitivului și randamentul.

Scalabilitatea reprezintă o altă barieră semnificativă. Deși rezonatoarele MEMS piezoelectrice oferă avantaje în integrare și dimensiune, creșterea producției pentru a satisface cererea globală nu este trivială. Procesul de fabricație necesită un control precis asupra depunerii, etanșării și modelării filmelor subțiri la nivel de wafer. Companii precum STMicroelectronics și Murata Manufacturing Co., Ltd. au dezvoltat fluxuri de proces MEMS proprii și au investit în linii de fabricație de 200mm și 300mm pentru a crește capacitatea de producție. Cu toate acestea, menținerea toleranțelor strânse și a randamentelor ridicate la scară, în special pentru structuri complexe cu mai multe straturi, continuă să reprezinte o provocare chiar și pentru cele mai avansate turnătorii.

Factorii de cost sunt strâns legați de fiabilitate și scalabilitate. Utilizarea materialelor piezoelectrice de înaltă puritate, litografia avansată și ambalarea specializată crește costurile de fabricație. Deși economiile de scară și optimizarea procesului reduc treptat costurile pe unitate, rezonatoarele MEMS piezoelectrice încă se confruntă cu o competiție de preț din partea soluțiilor pe bază de quartz stabilite. Companii precum SiTime Corporation valorifică integrarea monolitică și procesele compatibile CMOS pentru a reduce costurile și a permite o adoptare mai largă, dar tranziția către aplicațiile de masă va necesita reduceri suplimentare ale costurilor.

Privind spre viitor, se așteaptă ca industria să se concentreze pe inovații în ingineria materialelor, automatizarea proceselor și controlul calității în linie pentru a aborda aceste provocări. Eforturile de colaborare între producătorii de dispozitive, turnătorii și furnizorii de echipamente vor fi esențiale pentru a atinge obiectivele de fiabilitate, scalabilitate și cost necesare pentru adoptarea pe scară largă a rezonatoarelor MEMS piezoelectrice în anii următori.

Perspective Viitoare: Tendințe De Disruptare, Roadmap-uri de R&D și Oportunități de Investiții

Peisajul fabricării rezonatoarelor MEMS piezoelectrice este pregătit pentru o transformare semnificativă în 2025 și în anii următori, determinată de progresele în știința materialelor, integrarea proceselor și cererea crescândă pentru soluții ultra-miniaturizate și de înaltă performanță pentru cronometrare și detectare. Convergența 5G, IoT și computing-ului la margine accelerează necesitatea de rezonatoare MEMS cu o stabilitate a frecvenței mai mare, un consum de energie mai redus și o fabricabilitate îmbunătățită.

O tendință cheie de disruptare este tranziția către materiale piezoelectrice avansate, în special azotura de aluminiu dopată cu scandiu (ScAlN), care oferă o cuplare electromecanică îmbunătățită și coeficienti Q mai mari comparativ cu azotura de aluminiu tradițională (AlN) sau oxidul de zinc (ZnO). Producători de frunte precum Qorvo și TDK Corporation dezvoltă și scalează activ rezonatoarele MEMS bazate pe ScAlN, vizând aplicații în filtre RF și cronometrare de precizie. Aceste materiale permit operarea la frecvențe mai mari și integrarea îmbunătățită cu procesele CMOS, ceea ce este critic pentru platformele de wireless și senzori de generație următoare.

Pe partea de proces, industria asistă la o mișcare către ambalarea la nivel de wafer și integrarea monolitică, reducând parazitismul și îmbunătățind fiabilitatea dispozitivelor. STMicroelectronics și Murata Manufacturing investesc în linii avansate de fabricație MEMS care valorifică etanșarea ionilor reactivi profunzi (DRIE), depunerea de straturi atomice (ALD) și litografia de mare viteză pentru a obține un control mai strict al procesului și randamente mai mari. Se așteaptă ca aceste inovații de proces să reducă costurile și să permită adoptarea în masă în piețele de consum și automotive.

Roadmap-urile de R&D pentru perioada 2025-2028 subliniază co-integratia rezonatoarelor MEMS cu ASIC-uri și module RF front-end, precum și dezvoltarea unor array-uri de rezonatoare multi-frecvență și programabile. SiTime Corporation, un pionier în cronometrarea MEMS, își extinde portofoliul cu rezonatoare compensate pentru temperatură și ultra-joasă jitter, având ca scop înlocuirea dispozitivelor de quartz tradiționale în infrastructura critică și aplicațiile din centre de date. Investițiile continue ale companiei în tehnologia proceselor MEMS și ambalarea proprie se așteaptă să stabilească noi standarde pentru performanță și miniaturizare.

Oportunitățile de investiții sunt robust, cu finanțare strategică care curge către startup-uri și jucători stabiliți care se concentrează pe materiale piezoelectrice inovatoare, integrarea heterogenă și optimizarea proceselor bazate pe AI. Alianțele industriale și consorțiile, cum ar fi cele conduse de Asociația Industriei Semiconductoarelor, promovează colaborarea în ceea ce privește standardizarea și reziliența lanțului de aprovizionare, care vor fi cruciale în măsura în care rezonatoarele MEMS devin fundamentale pentru electronicile de generație următoare.

În concluzie, următorii câțiva ani vor vedea evoluția rapidă a fabricației rezonatoarelor MEMS piezoelectrice, cu materiale disruptive, integrare avansată și investiții puternice modelând un peisaj de piață foarte competitiv și inovator.

Surse & Referințe

- STMicroelectronics

- Murata Manufacturing

- Akoustis Technologies, Inc.

- Robert Bosch GmbH

- ROHM Co., Ltd.

- Siltronic AG

- Infineon Technologies AG

- SiTime Corporation

- Skyworks Solutions

- NXP Semiconductors

- Texas Instruments

- Asociația Industriei Semiconductoarelor