Fabbricazione di Risuonatori MEMS Piezoelettrici nel 2025: Liberare le Prestazioni di Nuova Generazione e l’Espansione del Mercato. Esplora Come Materiali Avanzati e Processi Scalabili Stanno Modellando il Futuro dell’Elettronica di Precisione.

- Sintesi Esecutiva: Principali Insight e Previsioni di Mercato 2025–2030

- Panoramica Tecnologica: Fondamenti dei Risuonatori MEMS Piezoelettrici

- Innovazioni Materiali: Progressi nei Film Sottili Piezoelettrici e nei Sottostrati

- Tecniche di Fabbricazione: Processi All’Avanguardia e Ottimizzazione del Rendimento

- Panorama Competitivo: Principali Produttori e Alleanze Strategiche

- Dimensione del Mercato e Proiezioni di Crescita: Analisi CAGR fino al 2030

- Applicazioni Emergenti: 5G, IoT, Automotive e Dispositivi Medici

- Analisi Regionale: Nord America, Europa, Asia-Pacifico e Resto del Mondo

- Sfide e Barriere: Affidabilità, Scalabilità e Fattori di Costo

- Prospettive Future: Tendenze Disruptive, Roadmap R&D e Opportunità di Investimento

- Fonti e Riferimenti

Sintesi Esecutiva: Principali Insight e Previsioni di Mercato 2025–2030

Il settore della fabbricazione di risuonatori MEMS piezoelettrici sta entrando in una fase cruciale nel 2025, guidata dalla crescente domanda di componenti di controllo della frequenza miniaturizzati e ad alte prestazioni nelle comunicazioni wireless, IoT e elettronica automobilistica. I risuonatori MEMS piezoelettrici, che sfruttano materiali come il nitruro di alluminio (AlN) e l’AlN drogato con scandio, stanno sempre più sostituendo i dispositivi tradizionali basati su quarzo a causa del loro potenziale di integrazione superiore, minore consumo energetico e compatibilità con i processi CMOS.

I principali attori del settore stanno aumentando la produzione e affinando le tecniche di fabbricazione per soddisfare i rigorosi requisiti di prestazioni e affidabilità. Qorvo e TDK Corporation sono in prima linea, con i filtri RF basati su MEMS di Qorvo e le piattaforme MEMS piezoelettriche di TDK che mirano ad applicazioni 5G, Wi-Fi 6/7 e radar automobilistico. Entrambe le aziende stanno investendo in deposizione di film sottili avanzati, litografia e imballaggio a livello di wafer per migliorare il rendimento e l’uniformità dei dispositivi. STMicroelectronics sta anche espandendo il proprio portfolio MEMS, concentrandosi sui risuonatori piezoelettrici per applicazioni di temporizzazione e sensori, sfruttando le proprie linee di produzione MEMS da 200 mm già consolidate.

Dati recenti da fonti del settore indicano che il mercato globale per i risuonatori MEMS piezoelettrici è previsto che cresca a un CAGR superiore al 20% dal 2025 al 2030, con la regione Asia-Pacifico—particolarmente Taiwan, Giappone e Corea del Sud—che emerge come un importante hub di produzione. Questa crescita è sostenuta dalla proliferazione di dispositivi connessi e dalla transizione verso bande di frequenza più elevate nelle infrastrutture wireless, che richiedono tolleranze di frequenza più strette e minore rumore di fase.

Sul fronte tecnologico, nei prossimi anni ci sarà un’ulteriore adozione di film AlN drogati con scandio, che offrono un maggiore accoppiamento elettromeccanico e una migliore stabilità termica. Aziende come TAIYO YUDEN e Murata Manufacturing stanno attivamente sviluppando processi proprietari per questi materiali avanzati, puntando a differenziare le loro offerte di risuonatori MEMS in termini di prestazioni e affidabilità.

Guardando al futuro, le prospettive per la fabbricazione di risuonatori MEMS piezoelettrici sono robuste. La convergenza dei rollout 5G/6G, del computing edge e dell’elettrificazione automobilistica sosterrà l’alta domanda di volume. Si prevede che i leader del settore accelerino gli investimenti nel processamento di wafer da 300 mm, nella metrologia avanzata e nel controllo dei processi guidato dall’IA per ridurre ulteriormente i costi e migliorare la coerenza dei dispositivi. Collaborazioni strategiche tra fonderie, fornitori di materiali e integratori di sistema saranno fondamentali per scalare la produzione e soddisfare le crescenti esigenze dell’elettronica di nuova generazione.

Panoramica Tecnologica: Fondamenti dei Risuonatori MEMS Piezoelettrici

La fabbricazione di risuonatori MEMS (Sistemi Micro-Elettricamente Meccanici) piezoelettrici è un campo in rapida evoluzione, guidato dalla domanda di componenti di controllo della frequenza e di sensori miniaturizzati e ad alte prestazioni nelle comunicazioni wireless, nella temporizzazione e nelle applicazioni di sensori. Il cuore di questi dispositivi è l’integrazione di materiali piezoelettrici—come il nitruro di alluminio (AlN), il nitruro di alluminio drogato con scandio (ScAlN) e il titanio di zirconato di piombo (PZT)—su sottostrati di silicio utilizzando tecniche di microfabbricazione avanzate. A partire dal 2025, l’industria sta assistendo a notevoli progressi sia nell’ingegneria dei materiali che nell’integrazione dei processi, consentendo fattori di qualità (Q) più elevati, minore resistenza motoria e migliorabilità.

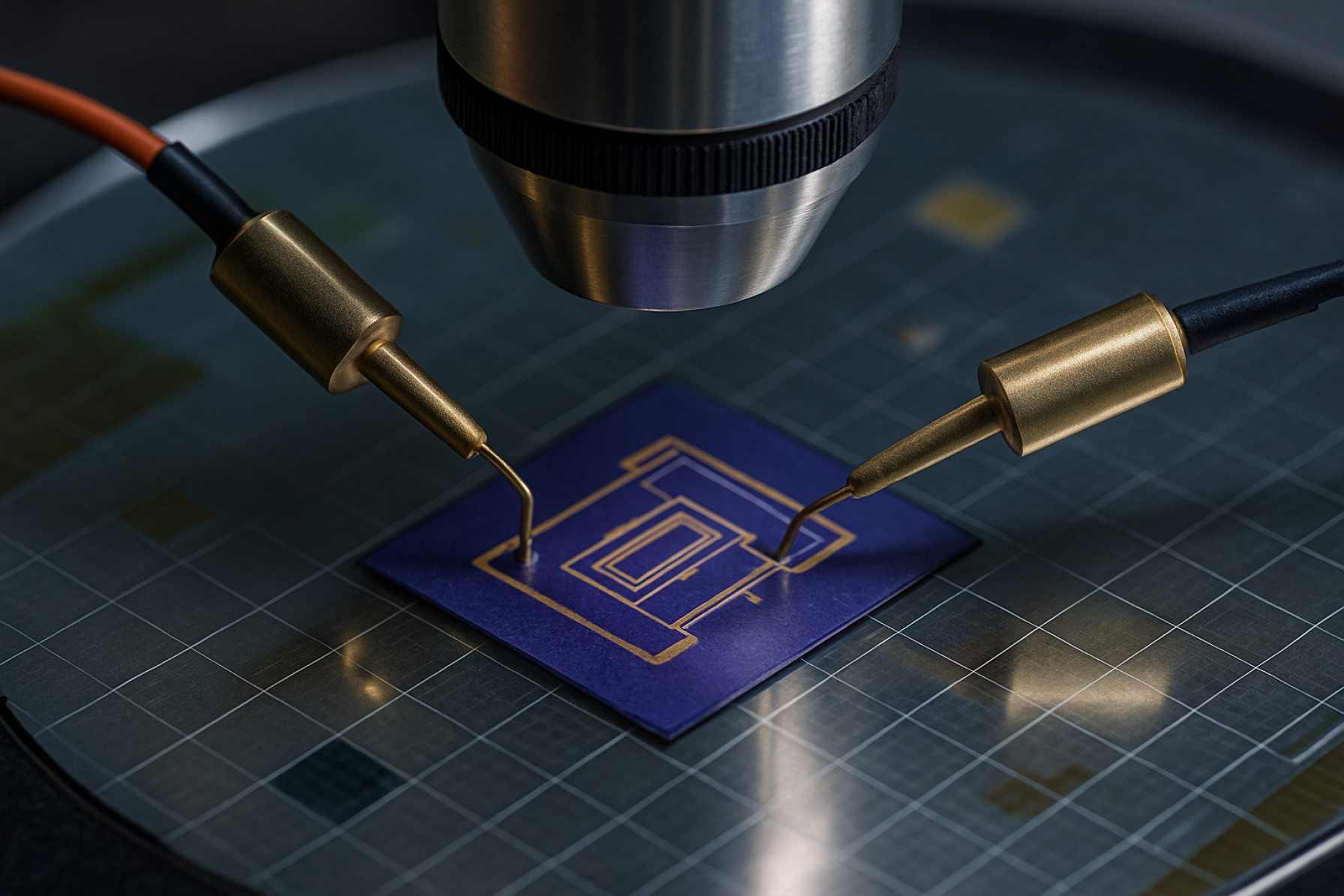

Il processo di fabbricazione in genere inizia con la deposizione di un sottile film piezoelettrico su un wafer di silicio, spesso utilizzando metodi di sputtering o deposizione chimica di vapore (CVD). L’AlN rimane il materiale dominante grazie alla sua compatibilità CMOS e al basso assorbimento acustico, ma ScAlN sta guadagnando terreno per i suoi coefficienti piezoelettrici migliorati, che si traducono in un maggiore accoppiamento elettromeccanico e prestazioni migliori dei dispositivi. Aziende come Qorvo e TDK Corporation sono in prima linea nella commercializzazione di risuonatori MEMS basati su ScAlN, sfruttando tecniche di deposizione e patterning proprietarie per raggiungere uniformità e scalabilità.

Il patterning delle strutture del risuonatore è realizzato attraverso fotolitografia e incisione, con incisione a ioni reattivi profondi (DRIE) ampiamente utilizzata per definire caratteristiche ad alto rapporto d’aspetto e rilasciare le strutture risonanti dal sottostrato. L’integrazione di film piezoelettrici con elettrodi metallici—tipicamente molibdeno o platino—richiede un controllo preciso per minimizzare i difetti all’interfaccia e massimizzare il trasferimento di energia. Murata Manufacturing e STMicroelectronics sono notabili per i loro flussi di processo MEMS avanzati, che includono imballaggio a livello di wafer ed ermetizzazione per proteggere i risuonatori da contaminanti ambientali e garantire stabilità a lungo termine.

Negli ultimi anni si è assistito anche all’adozione di tecnologie di imballaggio a livello di wafer e via tramite silicio (TSV), consentendo una maggiore densità di integrazione e prestazioni elettriche migliorate. Il passaggio a processi di wafer da 200 mm e persino da 300 mm, come riportato dalle principali fonderie, dovrebbe ulteriormente ridurre i costi e supportare la scalabilità della produzione di risuonatori MEMS per applicazioni di massa.

Guardando al futuro, i prossimi anni porteranno probabilmente ulteriori miglioramenti nella qualità dei materiali, nell’automazione dei processi e nell’integrazione con circuiti CMOS. La continua collaborazione tra i produttori di dispositivi e i fornitori di attrezzature è destinata a produrre nuove soluzioni di fabbricazione che affrontano le sfide di rendimento, affidabilità e prestazioni su larga scala. Con l’espansione di 5G, IoT e elettronica automobilistica, il ruolo della fabbricazione avanzata di risuonatori MEMS piezoelettrici diventerà sempre più centrale per la catena di approvvigionamento elettronica.

Innovazioni Materiali: Progressi nei Film Sottili Piezoelettrici e nei Sottostrati

La fabbricazione di risuonatori MEMS piezoelettrici sta subendo una significativa trasformazione nel 2025, guidata da progressi nei materiali per film sottili e nell’ingegneria dei sottostrati. L’industria sta assistendo a un passaggio dai tradizionali materiali piezoelettrici bulk, come il quarzo, a film sottili avanzati come il nitruro di alluminio (AlN), il nitruro di alluminio drogato con scandio (ScAlN) e il titanio di zirconato di piombo (PZT). Questi materiali offrono un accoppiamento elettromeccanico superiore, un funzionamento a frequenze più elevate e compatibilità con i processi CMOS standard, che sono critici per comunicazioni wireless, applicazioni di temporizzazione e sensori di nuova generazione.

L’AlN rimane il materiale dominante per i risuonatori MEMS commerciali grazie alla sua eccellente stabilità termica, basso assorbimento acustico e tecniche di deposizione consolidate. Aziende come Qorvo e Murata Manufacturing Co., Ltd. hanno integrato risuonatori basati su AlN in filtri RF e dispositivi di temporizzazione, sfruttando il loro alto rendimento e affidabilità. Tuttavia, l’industria sta rapidamente adottando ScAlN, che introduce scandio nella matrice di AlN, potenziando significativamente il coefficiente piezoelettrico e consentendo prestazioni superiori in dimensioni di dispositivo più ridotte. TDK Corporation e Akoustis Technologies, Inc. sono tra i leader nella commercializzazione di risuonatori MEMS basati su ScAlN, con investimenti in corso in processi di sputtering e deposizione a strati atomici (ALD) per migliorare l’uniformità del film e ridurre i difetti.

I film sottili di PZT, noti per la loro elevata risposta piezoelettrica, stanno guadagnando attenzione, in particolare in applicazioni che richiedono grandi capacità di attuazione o rilevamento. La sfida rimane nell’integrare il PZT con sottostrati di silicio mantenendo la compatibilità CMOS e riducendo il contenuto di piombo per garantire la conformità ambientale. STMicroelectronics e Robert Bosch GmbH stanno attivamente sviluppando alternative al PZT a contenuto ridotto di piombo e prive di piombo, esplorando anche tecniche di sol-gel e deposizione laser pulsata (PLD) per la crescita di film di alta qualità.

L’innovazione dei sottostrati è altrettanto fondamentale. L’uso di silicio ad alta resistività, silicio su isolante (SOI) e sottostrati di zaffiro è in espansione, poiché questi materiali riducono le perdite acustiche e la capacità parassitaria, migliorando così i fattori Q dei risuonatori e la stabilità della frequenza. ROHM Co., Ltd. e Siltronic AG stanno avanzando nella produzione di sottostrati per supportare i rigorosi requisiti dell’integrazione dei risuonatori MEMS.

Guardando al futuro, i prossimi anni vedranno ulteriori ottimizzazioni delle tecniche di deposizione, come lo sputtering DC pulsato e l’ALD, per garantire uniformità a livello di wafer e integrazione con imballaggi avanzati. La convergenza delle innovazioni nei materiali e nei sottostrati è destinata a guidare la proliferazione dei risuonatori MEMS in 5G/6G, IoT e radar automobilistici, con leader del settore e nuovi ingressi che spingono i confini della miniaturizzazione, delle prestazioni e della fabbricabilità.

Tecniche di Fabbricazione: Processi All’Avanguardia e Ottimizzazione del Rendimento

La fabbricazione di risuonatori MEMS piezoelettrici ha fatto significativi progressi negli ultimi anni, guidata dalla domanda di componenti di controllo della frequenza e sensori ad alte prestazioni nelle comunicazioni wireless, nella temporizzazione e nelle applicazioni IoT. A partire dal 2025, i processi all’avanguardia si concentrano sul raggiungimento di un alto rendimento, sulla miniaturizzazione dei dispositivi e sull’integrazione con le tecnologie CMOS, mantenendo standard rigorosi di prestazioni e affidabilità.

Il cuore della fabbricazione dei risuonatori MEMS piezoelettrici coinvolge la deposizione e il patterning di film sottili piezoelettrici—comunemente nitruro di alluminio (AlN) e nitruro di alluminio drogato con scandio (ScAlN)—su sottostrati di silicio o silicio su isolante (SOI). Aziende come Qorvo e Murata Manufacturing Co., Ltd. hanno stabilito linee di produzione ad alto volume per dispositivi a onda acustica bulk (BAW) e risuonatori a film bulk acustici (FBAR), sfruttando tecniche avanzate di sputtering e deposizione a strati atomici (ALD) per ottenere film uniformi e di alta qualità con controllo preciso dello spessore. L’introduzione di ScAlN ha consentito coefficienti di accoppiamento elettromeccanico più elevati, il che si traduce in un miglioramento delle prestazioni dei dispositivi e in un potenziale di applicazione più ampio.

I processi di litografia e incisione hanno anche visto notevoli miglioramenti. L’incisione a ioni reattivi profondi (DRIE) è ampiamente utilizzata per definire strutture risonanti con elevati rapporti d’aspetto e pareti laterali lisce, critiche per ridurre al minimo la perdita di energia e massimizzare il fattore Q. TDK Corporation e STMicroelectronics hanno riportato progressi nell’imballaggio a livello di wafer e nell’ermetizzazione, essenziali per proteggere i risuonatori MEMS da contaminanti ambientali e garantire stabilità a lungo termine.

L’ottimizzazione del rendimento rimane un obiettivo centrale, poiché la fabbricazione di risuonatori MEMS comporta più passaggi complessi suscettibili a contaminazioni da particelle, stress del film e variazione dei processi. I principali produttori impiegano metrologia in linea, controllo statistico dei processi e rilevamento difettoso basato su machine learning per migliorare il rendimento e ridurre la variabilità. Robert Bosch GmbH e Infineon Technologies AG sono notevoli per l’integrazione di monitoraggio avanzato dei processi e automazione nei loro stabilimenti MEMS, contribuendo a un maggiore throughput e a un costo ridotto per chip.

Guardando ai prossimi anni, il settore si aspetta di affinare ulteriormente l’integrazione dei risuonatori MEMS piezoelettrici con circuiti CMOS, consentendo soluzioni più compatte ed efficienti dal punto di vista energetico in termini di sistema-in-package (SiP). L’adozione di nuovi materiali piezoelettrici e la continua scalabilità delle dimensioni dei dispositivi probabilmente porteranno ulteriori miglioramenti nelle prestazioni e nella fabbricabilità. Con l’espansione del mercato per 5G, radar automobilistici e temporizzazione di precisione, l’accento su tecniche di fabbricazione robuste, scalabili ed economiche rimarrà fondamentale per i leader del settore.

Panorama Competitivo: Principali Produttori e Alleanze Strategiche

Il panorama competitivo per la fabbricazione di risuonatori MEMS piezoelettrici nel 2025 è caratterizzato da un’interazione dinamica tra produttori di semiconduttori consolidati, fonderie MEMS specializzate e aziende tecnologiche emergenti. Il settore sta assistendo a un’intensificazione dell’attività, poiché la domanda di componenti di temporizzazione e controllo della frequenza miniaturizzati e ad alte prestazioni accelera, guidata da applicazioni in 5G, IoT, automotive e elettronica indossabile.

Tra i leader globali, Qorvo si distingue per la sua avanzata tecnologia dei risuonatori MEMS piezoelettrici, sfruttando la propria esperienza in soluzioni RF e integrazione dei processi MEMS. L’acquisizione di Resonant Inc. da parte di Qorvo nel 2022 ha ulteriormente rafforzato il suo portafoglio di proprietà intellettuale e le capacità di produzione, posizionando l’azienda come fornitore chiave per soluzioni wireless e di temporizzazione di nuova generazione. Allo stesso modo, Murata Manufacturing Co., Ltd. continua ad espandere la propria offerta di dispositivi di temporizzazione basati su MEMS, basandosi sulla sua profonda esperienza in materiali ceramici e piezoelettrici. Gli investimenti di Murata nell’innovazione dei processi MEMS e nell’integrazione verticale le hanno consentito di fornire risuonatori affidabili ad alto volume per i mercati consumer e industriali.

Un altro attore importante, TDK Corporation, sfrutta la sua lunga esperienza in componenti elettronici e scienza dei materiali per sviluppare risuonatori MEMS piezoelettrici concentrandosi sulla miniaturizzazione e sul basso consumo energetico. Le alleanze strategiche di TDK con fonderie e integratori di sistema hanno facilitato la rapida commercializzazione di dispositivi di temporizzazione MEMS, in particolare per applicazioni mobili e automobilistiche. STMicroelectronics è attiva anche in questo settore, offrendo risuonatori MEMS come parte del suo portafoglio più ampio di sensori e attuatori MEMS, collaborando con partner dell’ecosistema per accelerare l’adozione nell’elettronica industriale e consumer.

Negli Stati Uniti, SiTime Corporation è un innovatore di spicco, specializzato esclusivamente in soluzioni di temporizzazione basate su MEMS. I processi di fabbricazione piezoelettrici MEMS proprietari di SiTime e il suo focus su risuonatori ultra-affidabili e di alta precisione le hanno consentito di catturare quote significative di mercato, in particolare nei segmenti di networking di alta gamma, automotive e IoT. Le partnership strategiche dell’azienda con fonderie di semiconduttori leader e OEM sostengono la sua robusta catena di approvvigionamento e cicli di sviluppo prodotto rapidi.

Guardando al futuro, si prevede che il panorama competitivo evolva attraverso una maggiore collaborazione tra produttori di dispositivi, fonderie e fornitori di materiali. Le alleanze strategiche—come accordi di sviluppo congiunto e co-investimenti in strutture avanzate di fabbricazione MEMS—sono destinate ad accelerare l’innovazione e affrontare le sfide relative al rendimento, alla scalabilità e all’integrazione con i processi CMOS. Con la maturazione del mercato, la differenziazione si baserà sulla capacità di offrire risuonatori con migliore stabilità di frequenza, basso rumore di fase e lunghe durate operative, progettati per applicazioni emergenti nel computing edge, nei veicoli autonomi e nelle infrastrutture wireless di nuova generazione.

Dimensione del Mercato e Proiezioni di Crescita: Analisi CAGR fino al 2030

Il mercato globale per la fabbricazione di risuonatori MEMS (Sistemi Micro-Elettricamente Meccanici) piezoelettrici è pronto per una forte crescita fino al 2030, guidato dall’aumento della domanda in comunicazioni wireless, dispositivi di temporizzazione e applicazioni di sensori. A partire dal 2025, il settore sta assistendo a una transizione dai tradizionali risuonatori basati su quarzo a soluzioni basate su MEMS, principalmente a causa dei vantaggi di quest’ultime in termini di miniaturizzazione, integrazione ed efficienza energetica. Questo passaggio è particolarmente evidente nella proliferazione delle infrastrutture 5G, dei dispositivi IoT e dell’elettronica automobilistica avanzata, tutti i quali richiedono componenti di controllo della frequenza ad alte prestazioni, compatti e affidabili.

I principali attori del settore come Qorvo, Murata Manufacturing Co., Ltd. e TDK Corporation stanno attivamente espandendo i propri portafogli di risuonatori MEMS, investendo in nuove strutture di fabbricazione e affinando le tecniche di deposizione dei film sottili piezoelettrici. Qorvo ha notoriamente migliorato le sue tecnologie di risuonatori MEMS a onda acustica bulk (BAW) e a onda acustica superficiale (SAW), mirando a applicazioni ad alta frequenza nei mercati mobili e di infrastruttura. Murata Manufacturing Co., Ltd. continua a scalare la produzione di MEMS piezoelettrici, sfruttando materiali e integrazione di processi proprietari per soddisfare i rigidi requisiti dei moduli wireless di nuova generazione. Anche TDK Corporation sta investendo nell’innovazione dei processi MEMS, concentrandosi sulla miniaturizzazione e produzione di massa per l’elettronica consumer e industriale.

Le attuali analisi di mercato indicano un tasso di crescita annuale composto (CAGR) compreso tra l’8% e il 12% per la fabbricazione di risuonatori MEMS piezoelettrici fino al 2030, con la regione Asia-Pacifico—particolarmente Giappone, Corea del Sud e Cina—che emerge sia come importante hub di produzione che come mercato finale. Questa crescita è sostenuta dall’espansione rapida dell’elettronica di consumo, dei sistemi avanzati di assistenza al conducente (ADAS) nell’automotive e dei settori di automazione industriale, tutti i quali fanno sempre più affidamento su soluzioni di temporizzazione e sensori basate su MEMS.

Guardando avanti, i prossimi anni dovrebbero vedere un’ulteriore accelerazione nella crescita del mercato man mano che i processi di fabbricazione maturano e si realizzano economie di scala. L’adozione di materiali piezoelettrici avanzati come il nitruro di alluminio (AlN) e l’AlN drogato con scandio è destinata a migliorare ulteriormente le prestazioni e il rendimento dei dispositivi, ampliando ulteriormente il panorama delle applicazioni. Anche le collaborazioni strategiche tra produttori di dispositivi e fonderie dovrebbero intensificarsi, mirando a semplificare le catene di approvvigionamento e ridurre i tempi di ingresso nel mercato per i nuovi prodotti di risuonatori MEMS.

In sintesi, il mercato per la fabbricazione di risuonatori MEMS piezoelettrici è impostato per un’espansione sostenuta fino al 2030, sostenuta dall’innovazione tecnologica, dall’aumento della domanda da parte degli utenti finali e dal continuo spostamento verso sistemi elettronici integrati e miniaturizzati.

Applicazioni Emergenti: 5G, IoT, Automotive e Dispositivi Medici

La fabbricazione di risuonatori MEMS piezoelettrici sta rapidamente evolvendo per soddisfare le rigorose esigenze delle applicazioni emergenti nelle comunicazioni 5G, nell’IoT, nell’elettronica automobilistica e nei dispositivi medici. A partire dal 2025, il settore è caratterizzato da una forte spinta verso la miniaturizzazione, l’integrazione e la fabbricabilità di massa, con i principali attori del settore e le fonderie che investono in tecnologie e materiali di processo avanzati.

Nei domini 5G e IoT, la necessità di risuonatori ad alta frequenza, a bassa perdita e termicamente stabili sta guidando l’adozione di materiali piezoelettrici a film sottile come il nitruro di alluminio (AlN) e l’AlN drogato con scandio (ScAlN). Questi materiali consentono la fabbricazione di risuonatori con elevati fattori di qualità (Q) e stabilità di frequenza, essenziali per i moduli RF front-end in smartphone, stazioni base e dispositivi connessi. Aziende come Qorvo e Skyworks Solutions stanno attivamente sviluppando e commercializzando filtri RF e risuonatori basati su MEMS, sfruttando la loro esperienza nella deposizione di film sottili, nella litografia e nell’imballaggio a livello di wafer.

Le applicazioni automobilistiche, particolarmente nei sistemi avanzati di assistenza alla guida (ADAS) e nelle comunicazioni veicolo-tutto (V2X), richiedono risuonatori in grado di resistere a ambienti difficili e a un’ampia gamma di temperature. Il settore automobilistico sta sempre più adottando risuonatori MEMS per funzioni di temporizzazione e sensori, con aziende come STMicroelectronics e NXP Semiconductors che integrano risuonatori MEMS piezoelettrici nei loro portafogli di prodotti di classe automobilistica. Queste aziende enfatizzano processi di fabbricazione robusti, inclusi imballaggi ermetici a livello di wafer e rigorosi test di affidabilità, per garantire la conformità agli standard automobilistici.

Nel settore dei dispositivi medici, la miniaturizzazione e la biocompatibilità dei risuonatori MEMS sono fondamentali per dispositivi impiantabili e indossabili. Le tecniche di fabbricazione vengono perfezionate per produrre risuonatori ultra-sottili e a basso consumo energetico adatti per comunicazione wireless e rilevamento in impianti medici. TDK Corporation e Murata Manufacturing sono notevoli per il loro sviluppo continuo di componenti MEMS piezoelettrici progettati per applicazioni mediche e di monitoraggio della salute, concentrandosi su processi ad alto rendimento e privi di contaminazione.

Guardando avanti, nei prossimi anni ci si aspetta ulteriori progressi nei metodi di fabbricazione scalabili, come l’integrazione monolitica di risuonatori MEMS con circuiti CMOS e l’adozione di nuovi materiali piezoelettrici per prestazioni migliorate. Le collaborazioni del settore e gli investimenti in fabbriche MEMS da 200 mm e 300 mm dovrebbero accelerare la produzione di massa di risuonatori MEMS piezoelettrici, sostenendo la proliferazione di tecnologie 5G, IoT, automotive e mediche in tutto il mondo.

Analisi Regionale: Nord America, Europa, Asia-Pacifico e Resto del Mondo

Il panorama globale per la fabbricazione di risuonatori MEMS piezoelettrici nel 2025 è caratterizzato da una forte specializzazione regionale, con Nord America, Europa e Asia-Pacifico che svolgono ciascuna ruoli distinti nello sviluppo tecnologico, nella produzione e nell’adozione del mercato. Il settore è guidato dalla domanda di dispositivi di temporizzazione ultra-basso consumo nelle comunicazioni wireless, IoT, automotive e applicazioni industriali.

Il Nord America rimane un hub per l’innovazione e la commercializzazione precoce, con gli Stati Uniti che ospitano attori di spicco come Qorvo (dopo l’acquisizione di Resonant Inc. e RFMD) e Texas Instruments. Queste aziende stanno avanzando nella progettazione e integrazione dei risuonatori MEMS piezoelettrici, in particolare per filtri RF e soluzioni di temporizzazione. La regione beneficia di un robusto ecosistema di semiconduttori e di strette relazioni con importanti integratori di sistema. Nel 2025, si prevede che le aziende nordamericane si concentreranno sull’aumento della produzione e sull’espansione nel settore automotive e nell’IoT industriale, sfruttando la loro esperienza in MEMS ad alta affidabilità e alta frequenza.

L’Europa è caratterizzata da una forte enfasi sulla ricerca, prototipazione e applicazioni di nicchia. Aziende come STMicroelectronics (con sede in Svizzera e Francia) e Infineon Technologies (Germania) stanno investendo nei risuonatori MEMS piezoelettrici per la sicurezza automobilistica, l’automazione industriale e i dispositivi medici. Iniziative europee sono spesso supportate da programmi di R&D collaborativi e finanziamenti pubblici, favorendo l’innovazione in materiali (ad esempio, AlN, ScAlN) e imballaggio a livello di wafer. Si prevede che la regione vedrà un aumento della produzione pilota e delle partnership con OEM automobilistici e industriali locali fino al 2025 e oltre.

La regione Asia-Pacifico guida la produzione ad alto volume e la rapida commercializzazione. Giappone, Corea del Sud, Taiwan e Cina ospitano fonderie importanti e IDM come TDK Corporation (Giappone), Murata Manufacturing (Giappone) e Samsung Electronics (Corea del Sud). Queste aziende stanno aumentando la produzione di risuonatori MEMS piezoelettrici per l’elettronica di consumo, smartphone e wearable, sfruttando imballaggi avanzati e produzione conveniente. La Cina sta aumentando rapidamente le sue capacità domestiche, con il supporto del governo per le fonderie MEMS e un focus sulla localizzazione della catena di approvvigionamento. La regione Asia-Pacifico è proiettata a mantenere la sua dominanza nella produzione di volume e nella leadership dei costi fino al 2025.

Le regioni del resto del mondo, inclusi parti del Medio Oriente e dell’America Latina, sono principalmente consumatori di risuonatori MEMS piezoelettrici, con limitate fabbricazioni locali. Tuttavia, alcuni paesi stanno esplorando partenariati e accordi di trasferimento tecnologico per costruire capacità domestiche nei MEMS, in particolare per settori strategici come telecomunicazioni e difesa.

Guardando al futuro, la collaborazione regionale e la resilienza della catena di approvvigionamento saranno temi chiave, poiché fattori geopolitici e preoccupazioni relative alla sovranità tecnologica plasmano strategie di investimento e partnership nella fabbricazione di risuonatori MEMS piezoelettrici.

Sfide e Barriere: Affidabilità, Scalabilità e Fattori di Costo

La fabbricazione di risuonatori MEMS piezoelettrici affronta diverse sfide persistenti e barriere, in particolare nelle aree di affidabilità, scalabilità e costo—fattori critici man mano che l’industria si avvicina al 2025 e oltre. Poiché la domanda di componenti miniaturizzati, ad alte prestazioni per temporizzazione e sensori cresce nei settori delle telecomunicazioni, automobilistico e dell’elettronica di consumo, i produttori sono sotto crescente pressione per affrontare queste problematiche.

L’affidabilità rimane una preoccupazione centrale, specialmente poiché i risuonatori MEMS piezoelettrici vengono impiegati in applicazioni critiche. La longevità dei dispositivi è spesso limitata dalla fatica dei materiali, dall’adesione e dalla degradazione dei film piezoelettrici, come il nitruro di alluminio (AlN) e l’AlN drogato con scandio (ScAlN). I principali produttori come Qorvo e TDK Corporation hanno investito in tecniche avanzate di deposizione ed ermetizzazione per migliorare l’uniformità del film e ridurre le densità di difetto, ma raggiungere prestazioni costanti su miliardi di cicli rimane un ostacolo tecnico. Inoltre, lo stress indotto dall’imballaggio e fattori ambientali come umidità e cicli di temperatura possono ulteriormente impattare la stabilità e il rendimento del dispositivo.

La scalabilità è un’altra barriera significativa. Mentre i risuonatori MEMS piezoelettrici offrono vantaggi in termine di integrazione e dimensioni, aumentare la produzione per soddisfare la domanda globale non è semplice. Il processo di fabbricazione richiede un controllo preciso sulla deposizione di film sottili, incisione e patterning a livello di wafer. Aziende come STMicroelectronics e Murata Manufacturing Co., Ltd. hanno sviluppato flussi di processo MEMS proprietari e investito in linee di fabbricazione di wafer da 200 mm e 300 mm per aumentare il throughput. Tuttavia, mantenere tolleranze strette e alti rendimenti su larga scala, specialmente per strutture complesse a più strati, continua a sfidare anche le fonderie più avanzate.

I fattori di costo sono strettamente legati sia all’affidabilità che alla scalabilità. L’uso di materiali piezoelettrici ad alta purezza, litografia avanzata e imballaggio specializzato fa aumentare i costi di produzione. Sebbene le economie di scala e l’ottimizzazione dei processi stiano gradualmente riducendo i costi per unità, i risuonatori MEMS piezoelettrici affrontano ancora la concorrenza di prezzo da parte delle soluzioni basate su quarzo consolidate. Aziende come SiTime Corporation stanno sfruttando l’integrazione monolitica e i processi compatibili con CMOS per ridurre i costi e consentire un’adozione più ampia, ma la transizione verso applicazioni di mercato di massa richiederà ulteriori riduzioni dei costi.

Guardando al futuro, l’industria si aspetta di concentrarsi su innovazioni nell’ingegneria dei materiali, automazione dei processi e controllo qualità in linea per affrontare queste sfide. Gli sforzi collaborativi tra produttori di dispositivi, fonderie e fornitori di attrezzature saranno essenziali per raggiungere gli obiettivi di affidabilità, scalabilità e costo necessari per l’adozione su larga scala dei risuonatori MEMS piezoelettrici negli anni a venire.

Prospettive Future: Tendenze Disruptive, Roadmap R&D e Opportunità di Investimento

Il panorama della fabbricazione di risuonatori MEMS piezoelettrici è pronto per una significativa trasformazione nel 2025 e negli anni a venire, guidata da progressi nella scienza dei materiali, integrazione dei processi e dalla crescente domanda di soluzioni di temporizzazione e rilevamento ultra-miniaturizzate e ad alte prestazioni. La convergenza di 5G, IoT e computing edge sta accelerando la necessità di risuonatori MEMS con maggiore stabilità di frequenza, minore consumo energetico e migliorabilità.

Una tendenza disruptive chiave è il passaggio verso materiali piezoelettrici avanzati, in particolare il nitruro di alluminio drogato con scandio (ScAlN), che offre un migliore accoppiamento elettromeccanico e fattori Q più elevati rispetto ai tradizionali nitruro di alluminio (AlN) o ossido di zinco (ZnO). Produttori leader come Qorvo e TDK Corporation stanno attivamente sviluppando e scalando risuonatori MEMS basati su ScAlN, mirando a applicazioni in filtri RF e temporizzazione di precisione. Questi materiali consentono un funzionamento a frequenze più elevate e una migliore integrazione con i processi CMOS, critici per piattaforme wireless e di sensori di nuova generazione.

Sul fronte dei processi, l’industria sta assistendo a un passaggio verso l’imballaggio a livello di wafer e l’integrazione monolitica, riducendo le parassitiche e migliorando l’affidabilità del dispositivo. STMicroelectronics e Murata Manufacturing stanno investendo in linee di fabbricazione MEMS avanzate che sfruttano l’incisione a ioni reattivi profondi (DRIE), la deposizione a strati atomici (ALD) e la litografia ad alta produttività per raggiungere un controllo più rigoroso dei processi e rendimenti più elevati. Queste innovazioni di processo dovrebbero ridurre i costi e consentire un’adozione massiva nei mercati consumer e automobilistici.

Le roadmap di R&D per il 2025-2028 enfatizzano la co-integrazione di risuonatori MEMS con ASIC e moduli RF front-end, oltre allo sviluppo di risuonatori a più frequenze e array programmabili. SiTime Corporation, un pioniere nella temporizzazione MEMS, sta espandendo il proprio portafoglio con risuonatori compensati in temperatura e a jitter ultra-basso, puntando a sostituire i dispositivi a quarzo legacy in infrastrutture critiche e applicazioni nei centri dati. Gli ongoing investimenti dell’azienda nella tecnologia di processo MEMS e nel packaging proprietario sono previsti per stabilire nuovi standard di prestazioni e miniaturizzazione.

Le opportunità di investimento sono robuste, con finanziamenti strategici che fluiscono verso startup e attori affermati focalizzati su materiali piezoelettrici innovativi, integrazione eterogenea e ottimizzazione dei processi guidata da IA. Alleanze e consorzi industriali, come quelli guidati dalla Semiconductor Industry Association, stanno favorendo la collaborazione sulla standardizzazione e la resilienza della catena di approvvigionamento, che sarà cruciale man mano che i risuonatori MEMS diventino fondamentali per l’elettronica di nuova generazione.

In sintesi, nei prossimi anni si prevede che la fabbricazione di risuonatori MEMS piezoelettrici evolva rapidamente, con materiali disruptive, integrazione avanzata e forti investimenti che plasmeranno un panorama di mercato altamente competitivo e innovativo.

Fonti e Riferimenti

- STMicroelectronics

- Murata Manufacturing

- Akoustis Technologies, Inc.

- Robert Bosch GmbH

- ROHM Co., Ltd.

- Siltronic AG

- Infineon Technologies AG

- SiTime Corporation

- Skyworks Solutions

- NXP Semiconductors

- Texas Instruments

- Semiconductor Industry Association