压电 MEMS 谐振器制造在 2025 年:释放下一代性能和市场扩张。探索先进材料和可扩展流程如何塑造精密电子的未来。

- 执行摘要:关键见解及 2025–2030 年市场预测

- 技术概述:压电 MEMS 谐振器基础知识

- 材料创新:压电薄膜和基板的进展

- 制造技术:最先进的工艺和产量优化

- 竞争格局:主要制造商和战略联盟

- 市场规模及增长预测:2030 年的复合年均增长率分析

- 新兴应用:5G、物联网、汽车和医疗设备

- 区域分析:北美、欧洲、亚太及其他地区

- 挑战和障碍:可靠性、可扩展性和成本因素

- 未来展望:颠覆性趋势、研发路线图和投资机会

- 来源与参考

执行摘要:关键见解及 2025–2030 年市场预测

压电 MEMS 谐振器制造行业在 2025 年正进入一个关键阶段,受到无线通信、物联网和汽车电子中微型化、高性能频率控制组件需求激增的推动。压电 MEMS 谐振器利用铝氮化物 (AlN) 和掺铈铝氮化物 (ScAlN) 等材料,正越来越多地取代传统的石英基设备,因为它们具有更好的集成潜力、较低的功耗和与 CMOS 工艺的兼容性。

主要行业参与者正在扩大生产规模并改进制造技术,以满足严格的性能和可靠性要求。Qorvo 和 TDK 公司处于前沿,Qorvo 的基于 MEMS 的射频滤波器和 TDK 的压电 MEMS 平台瞄准 5G、Wi-Fi 6/7 和汽车雷达应用。两家公司都在投资先进的薄膜沉积、光刻和晶圆级封装,以提高产量和设备均匀性。意法半导体 也在扩大其 MEMS 产品组合,专注于时序和传感器应用的压电谐振器,利用其已建立的 200mm MEMS 制造线。

来自行业来源的最新数据显示,从 2025 年到 2030 年,全球压电 MEMS 谐振器市场预计将以超过 20% 的复合年均增长率增长,其中亚太地区,特别是台湾、日本和韩国,将成为主要制造中心。这一增长得益于连接设备的普及以及无线基础设施向更高频段转型,这要求更严格的频率容差和更低的相位噪声。

在技术方面,未来几年将进一步采用掺铈铝氮化物薄膜,这种材料提供更高的电机械耦合和更好的温度稳定性。像 TAIYO YUDEN 和 村田制作所 这样的公司正在积极开发这些先进材料的专有工艺,旨在在性能和可靠性方面区分他们的 MEMS 谐振器产品。

展望未来,压电 MEMS 谐振器制造的前景是强劲的。5G/6G 的推广、边缘计算和汽车电气化的融合将维持高需求。行业领导者预计将加速对 300mm 晶圆处理、先进计量技术和基于人工智能的过程控制的投资,以进一步降低成本并改善设备一致性。铸造厂、材料供应商和系统集成商之间的战略合作将对扩大生产和满足下一代电子产品的不断变化需求至关重要。

技术概述:压电 MEMS 谐振器基础知识

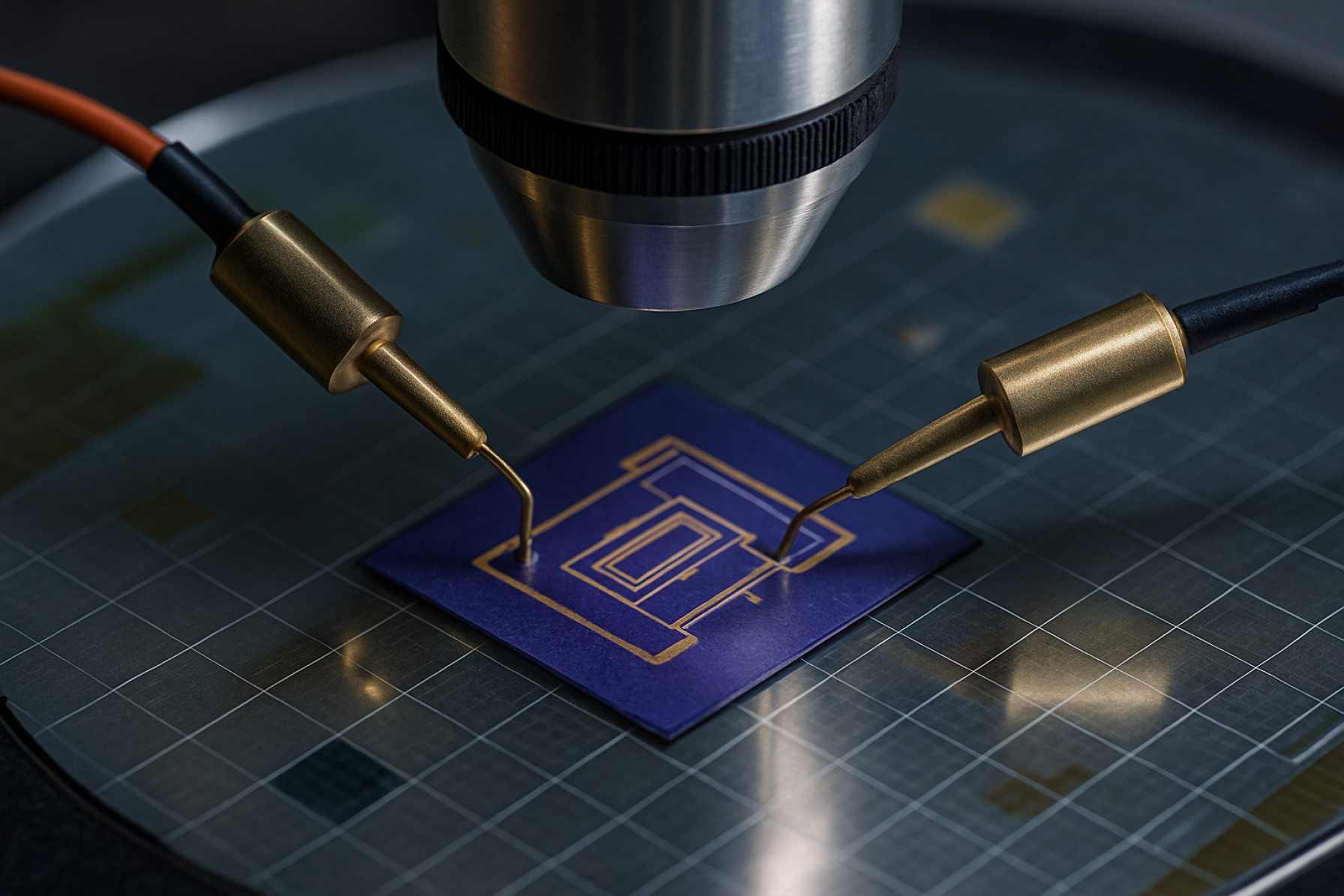

压电 MEMS(微电机械系统)谐振器的制造是一个快速发展的领域,受到无线通信、时序和传感器应用中微型化、高性能频率控制和传感组件需求的推动。这些设备的核心是将压电材料(如铝氮化物 (AlN)、掺铈铝氮化物 (ScAlN) 和钛酸铅 (PZT))集成到硅基板上,使用先进的微制造技术。截至 2025 年,行业在材料工程和工艺集成方面都目睹了显著的进步,使得质量因子 (Q) 更高、运动电阻更低、可制造性改善。

制造过程通常从将薄压电膜沉积到硅晶圆开始,通常使用溅射或化学气相沉积 (CVD) 方法。由于其与 CMOS 的兼容性和低声学损耗,AlN 仍然是主导材料,但 ScAlN 由于其增强的压电系数,正逐渐受到重视,这转化为更高的电机械耦合和改善的设备性能。像 Qorvo 和 TDK 公司这样的公司处于商业化 ScAlN 基 MEMS 谐振器的前沿,利用专有的沉积和图案化技术实现均匀性和可扩展性。

谐振器结构的图案化是通过光刻和蚀刻来完成的,广泛使用深反应离子刻蚀 (DRIE) 来定义高纵横比特征并将谐振结构从基板上释放。将压电薄膜与金属电极(通常是钼或铂)集成需要精确控制,以最小化界面缺陷并最大化能量传递。 村田制作所 和 意法半导体 以其先进的 MEMS 工艺流程而著称,其中包括晶圆级封装和密封,以保护谐振器免受环境污染并确保长期稳定性。

近年来,晶圆级封装和硅通孔(TSV)技术的采用也在增加,这使得更高的集成密度和改善的电气性能成为可能。领先的铸造厂报告称,向 200mm 甚至 300mm 晶圆处理的转变预计将进一步降低成本并支持 MEMS 谐振器生产的扩大,以满足大众市场应用的需要。

展望未来,未来几年可能会带来在材料质量、工艺自动化和与 CMOS 电路集成方面的进一步改善。设备制造商和设备供应商之间的持续合作预计将产生新的制造解决方案,以解决在规模上实现产量、可靠性和性能方面的挑战。随着 5G、物联网和汽车电子的持续扩展,先进压电 MEMS 谐振器制造的角色将变得越来越重要,成为电子供应链的重要组成部分。

材料创新:压电薄膜和基板的进展

在 2025 年,压电 MEMS 谐振器的制造正经历显著转型,推动力是薄膜材料和基板工程的进展。行业正从传统的块状压电材料(如石英)转向先进的薄膜,如铝氮化物 (AlN)、掺铈铝氮化物 (ScAlN) 和钛酸铅 (PZT)。这些材料提供优越的电机械耦合、更高的频率操作和与标准 CMOS 工艺的兼容性,这对下一代无线通信、时序和传感应用至关重要。

铝氮化物 (AlN) 仍然是商用 MEMS 谐振器的主要材料,因其优良的热稳定性、低声学损耗和已建立的沉积技术。像 Qorvo 和 村田制作所这样的公司已将基于 AlN 的谐振器集成到射频滤波器和时序设备中,利用其高产量和可靠性。尽管如此,行业正快速采纳 ScAlN,这种材料在 AlN 晶格中引入铈,显著增强压电系数,从而在更小的设备尺寸内实现更高的性能。TDK公司和 Akoustis Technologies, Inc. 是商业化 ScAlN 基 MEMS 谐振器的领军者,正在进行可扩展的溅射和原子层沉积工艺的投资,以改善薄膜均匀性和减少缺陷。

钛酸铅 (PZT) 薄膜以其高压电响应而知名,尤其在需要大驱动或传感能力的应用中越来越受到重视。挑战在于在保持 CMOS 兼容性和降低铅含量以符合环境规定的同时,将 PZT 与硅基板集成。 意法半导体 和 罗伯特·博世有限公司 正在积极开发减少铅含量和无铅的 PZT 替代品,以及探索溶胶-凝胶和脉冲激光沉积 (PLD) 技术以实现高质量薄膜生长。

基板创新同样至关重要。高电阻硅、绝缘体上硅 (SOI) 和蓝宝石基板的使用正在扩大,因为这些材料减少了声学损耗和寄生电容,从而改善了谐振器的 Q 因子和频率稳定性。 ROHM Co., Ltd. 和 Siltronic AG 正在推进基板制造,以支持 MEMS 谐振器集成的严格要求。

展望未来,未来几年将进一步优化沉积技术,例如脉冲直流溅射和原子层沉积,以实现晶圆级的均匀性并与先进封装集成。材料和基板创新的融合预计将推动 MEMS 谐振器在 5G/6G、物联网和汽车雷达中的普及,行业领导者和新兴企业正共同推动微型化、性能和可制造性的边界。

制造技术:最先进的工艺和产量优化

压电 MEMS 谐振器的制造在最近几年取得了重大进展,受到无线通信、时序和物联网应用中对高性能频率控制和传感组件需求的推动。截至 2025 年,最先进的工艺专注于实现高产量、设备微型化和与 CMOS 技术的集成,同时保持严格的性能和可靠性标准。

压电 MEMS 谐振器制造的核心涉及到在硅或绝缘体上硅 (SOI) 基板上沉积和图案化压电薄膜,最常见的材料为铝氮化物 (AlN) 和掺铈铝氮化物 (ScAlN)。像 Qorvo 和 村田制作所这样的公司已经建立了大量生产波导声波(BAW)和薄膜波导声学谐振器(FBAR)设备的生产线,利用先进的溅射和原子层沉积 (ALD) 技术,实现均匀的高质量薄膜和精确的厚度控制。ScAlN 的引入使得更高的电机械耦合系数成为可能,从而改善了设备性能并拓宽了应用潜力。

光刻和刻蚀工艺也得到了显著改善。深反应离子刻蚀 (DRIE) 被广泛用于定义具有高纵横比和光滑侧壁的谐振器结构,这对最小化能量损失和最大化 Q 因子至关重要。TDK 公司和 意法半导体报告了晶圆级封装和密封方面的进展,这对保护 MEMS 谐振器免受环境污染并确保长期稳定性至关重要。

产量优化仍然是一个核心焦点,因为 MEMS 谐振器制造涉及多个复杂的步骤,容易受到颗粒污染、薄膜应力和工艺变异的影响。领先的制造商使用在线计量、统计过程控制和基于机器学习的缺陷检测来提高产量和减少变异。 罗伯特·博世有限公司 和 英飞凌科技有限公司 以其在 MEMS 铸造厂中集成先进的工艺监控和自动化而著称,从而提高了吞吐量和降低了每个芯片的成本。

展望未来几年,行业预计将进一步完善压电 MEMS 谐振器与 CMOS 电路的集成,实现更紧凑、功率更高效的系统级封装 (SiP) 解决方案。新压电材料的采用和设备尺寸的持续缩小,可能会进一步推动性能和可制造性方面的改善。随着 5G、汽车雷达和精确时序市场的扩大,注重坚固、可扩展和成本效益的制造技术仍将是行业领导者的重中之重。

竞争格局:主要制造商和战略联盟

在 2025 年,压电 MEMS 谐振器制造的竞争格局受到了成熟半导体制造商、专业 MEMS 铸造厂和新兴技术公司的动态互动的影响。随着对高性能、微型化时序和频率控制组件的需求加速,行业活动日益增强,这种需求受到了 5G、物联网、汽车和可穿戴电子设备的推动。

在全球领先者中,Qorvo 凭借其先进的压电 MEMS 谐振器技术脱颖而出,利用其在射频解决方案和 MEMS 工艺集成方面的专业知识。Qorvo 于 2022 年收购 Resonant Inc.,进一步加强了其知识产权组合和制造能力,使公司成为下一代无线和时序解决方案的关键供应商。同样,村田制作所继续扩展其基于 MEMS 的时序设备产品,依靠其在陶瓷和压电材料方面的丰富经验。村田在 MEMS 工艺创新和纵向整合方面的投资,使其能够为消费市场和工业市场提供高产量、可靠的谐振器。

另一家主要参与者,TDK 公司,利用其在电子元件和材料科学方面的长期专业知识,开发压电 MEMS 谐振器,重点关注微型化和低功耗。TDK 与铸造厂和系统集成商的战略联盟,加速了特别是移动和汽车应用中 MEMS 时序设备的快速商业化。 意法半导体 在这一领域也积极参与,作为其更广泛的 MEMS 传感器和致动器产品组合的一部分,提供 MEMS 谐振器,并与生态系统合作伙伴合作,加速工业和消费电子产品的采用。

在美国,SiTime Corporation 是一家著名的创新者,专注于基于 MEMS 的时序解决方案。SiTime 的专利压电 MEMS 制造工艺及其对高精度、超可靠谐振器的关注,使其在高端网络、汽车和物联网领域获得了显著的市场份额。该公司的策略伙伴关系与领先的半导体铸造厂和 OEM 的关系支撑了其强大的供应链和快速产品开发周期。

展望未来,竞争格局预计将通过设备制造商、铸造厂和材料供应商之间的更多合作而演变。战略联盟——例如联合开发协议和对先进 MEMS 制造设施的共同投资——预计将加速创新,并解决与产量、可扩展性和与 CMOS 工艺集成相关的挑战。随着市场的成熟,差异化将取决于提供具有优越频率稳定性、低相位噪声和扩展操作寿命的谐振器的能力,这些谐振器将为边缘计算、自动驾驶汽车和下一代无线基础设施中的新兴应用量身定制。

市场规模及增长预测:2030 年的复合年均增长率分析

全球压电 MEMS(微电机械系统)谐振器制造市场预计将在 2030 年前实现强劲增长,推动因素包括无线通信、时序设备和传感器应用的需求激增。截至 2025 年,该行业正经历从传统的基于石英的谐振器向基于 MEMS 的替代品的过渡,这主要得益于后者在微型化、集成和能效方面的优势。这一转变在 5G 基础设施、物联网设备和先进汽车电子的普及中尤为明显,这些应用都需要高性能、紧凑、可靠的频率控制组件。

主要行业参与者,如 Qorvo、村田制作所和 TDK 公司,正在积极扩展其 MEMS 谐振器产品组合,投资新的制造设施,并改进薄膜压电沉积技术。Qorvo 已显著推进其波导声波 (BAW) 和表面声波 (SAW) MEMS 谐振器技术,瞄准移动和基础设施市场中的高频应用。 村田制作所继续扩大其压电 MEMS 生产,利用专有材料和工艺集成,以满足下一代无线模块的严格要求。TDK 公司也在投资 MEMS 工艺创新,专注于消费和工业电子的微型化和大规模生产。

目前的市场分析显示,压电 MEMS 谐振器制造的复合年均增长率(CAGR)预计将在 8% 至 12% 之间,其中亚太地区——特别是日本、韩国和中国——不仅是主要制造中心,也是终端用户市场。这一增长得益于消费电子、汽车高级驾驶辅助系统 (ADAS) 和工业自动化领域的快速扩展,所有这些领域都越来越依赖基于 MEMS 的时序和传感解决方案。

展望未来,未来几年预计将进一步加速市场增长,随着制造工艺成熟和规模经济的实现,压电材料的采用(如铝氮化物 (AlN) 和掺铈铝氮化物)有望提升设备性能和产量,进一步拓宽应用范围。设备制造商和铸造厂之间的战略合作也可能会加剧,旨在简化供应链,缩短新 MEMS 谐振器产品的上市时间。

总之,压电 MEMS 谐振器制造市场预计将在 2030 年前持续扩张,推动因素包括技术创新、终端用户需求上升以及向集成、微型化电子系统的持续转变。

新兴应用:5G、物联网、汽车和医疗设备

压电 MEMS 谐振器的制造正在快速发展,以满足 5G 通信、物联网、汽车电子和医疗设备等新兴应用的严格要求。截至 2025 年,该行业的特点是向微型化、集成和大规模可制造性的大力推动,领先的行业参与者和铸造厂正在投资先进的工艺技术和材料。

在 5G 和物联网领域,对高频、低损耗和热稳定谐振器的需求推动了铝氮化物 (AlN) 和掺铈铝氮化物 (ScAlN) 等薄膜压电材料的采用。这些材料能够制造出高质量因子 (Q) 和频率稳定性强的谐振器,这对于智能手机、基站和连接设备的射频前端模块至关重要。像 Qorvo 和 Skyworks Solutions这样的公司正在积极开发和商业化基于 MEMS 的射频滤波器和谐振器,利用其在薄膜沉积、光刻和晶圆级封装方面的专业知识。

汽车应用,尤其是在高级驾驶辅助系统 (ADAS) 和车联网 (V2X) 通信中,要求谐振器能够承受恶劣环境和广泛的温度范围。汽车行业正在越来越多地采用 MEMS 谐振器进行时序和传感功能,意法半导体 和 NXP 半导体等公司将压电 MEMS 集成到其汽车级产品组合之中。这些公司强调稳健的制造工艺,包括密封晶圆级封装和严格的可靠性测试,以确保符合汽车标准。

在医疗设备行业,MEMS 谐振器的微型化和生物相容性对于植入式和可穿戴设备至关重要。制造技术正在不断完善,以生产出适合无线通信和医疗植入中的传感的超薄、低功耗谐振器。TDK 公司和 村田制作所在为医疗和健康监测应用开发压电 MEMS 组件方面非常活跃,专注于实现高产量、无污染的工艺。

展望未来,未来几年预计将看到更大规模制造方法的进一步进展,例如 MEMS 谐振器与 CMOS 电路的单片集成,以及采用新压电材料以提升性能。行业合作和对 200mm 和 300mm MEMS 晶圆厂的投资预计将加速压电 MEMS 谐振器的大规模生产,支持全球范围内 5G、物联网、汽车和医疗技术的发展。

区域分析:北美、欧洲、亚太及其他地区

在 2025 年,全球压电 MEMS 谐振器制造的格局标志着强烈的区域专业化,北美、欧洲和亚太各自在技术开发、制造和市场采纳方面扮演着独特的角色。该行业受到了无线通信、物联网、汽车和工业应用中对超低功耗时序设备的需求推动。

北美 仍然是创新和早期商业化的中心,美国拥有领先的参与者,如 Qorvo(在收购 Resonant Inc. 和 RFMD 后)和 德州仪器。这些公司正推动压电 MEMS 谐振器的设计和集成,特别是针对射频滤波器和时序解决方案。该地区受益于强大的半导体生态系统和与主要系统集成商的紧密联系。预计到 2025 年,北美公司的重点将是扩大生产并进入汽车和工业物联网领域,发挥其在高可靠性和高频 MEMS 方面的专业知识。

欧洲 以研究、原型制作和小众应用为重点,因此具有独特的特征。像 意法半导体(总部位于瑞士和法国)和 英飞凌科技(德国)正在投资于用于汽车安全、工业自动化和医疗设备的压电 MEMS。欧洲的倡议通常得到合作研发项目和公共资金的支持,促进在材料(例如 AlN、ScAlN)和晶圆级包装方面的创新。预计到 2025 年及以后,该地区将看到更多的试生产和与当地汽车和工业 OEM 的合作伙伴关系。

亚太 在大规模制造和快速商业化方面处于领先地位。日本、韩国、台湾和中国拥有 TDK 公司(日本)、村田制作所(日本)和三星电子(韩国)等主要铸造厂和 IDM。这些公司正在扩大基于压电 MEMS 的谐振器生产,供消费电子、智能手机和可穿戴设备使用,利用先进的封装和经济高效的制造。中国正在快速提升其国内能力,政府支持 MEMS 铸造厂,并专注于供应链本地化。预计亚太地区将在 2025 年之前继续保持在大规模生产和成本竞争力方面的主导地位。

其他地区,包括中东和拉丁美洲的部分地区,主要是压电 MEMS 谐振器的消费者,局部制造能力有限。然而,一些国家正在探索合作关系和技术转让协议,以建立国内 MEMS 能力,特别是在电信和国防等战略领域。

展望未来,区域合作和供应链弹性将成为重要主题,因为地缘政治因素和技术主权问题将影响压电 MEMS 谐振器制造的投资和合作伙伴战略。

挑战和障碍:可靠性、可扩展性和成本因素

压电 MEMS 谐振器的制造面临着几个持续的挑战和障碍,特别是在可靠性、可扩展性和成本方面——这些因素在行业进入 2025 年及以后至关重要。随着对高性能、微型化时序和传感组件的需求在电信、汽车和消费电子等多个行业不断增长,制造商面临着越来越大的压力,以解决这些问题。

可靠性仍然是一个核心问题,尤其是随着压电 MEMS 谐振器在关键任务应用中的部署。材料疲劳、粘附和薄膜降解(如铝氮化物 (AlN) 和掺铈铝氮化物 (ScAlN))通常限制了设备的寿命。领先制造商如 Qorvo 和 TDK 公司已投资于先进的沉积和封装技术,以改善薄膜均匀性和降低缺陷密度,但在数十亿次循环中实现一致性能仍然是一个技术难题。此外,包装引起的应力和环境因素(如湿度和温度循环)可能会进一步影响设备的稳定性和产量。

可扩展性是另一个重大障碍。虽然压电 MEMS 谐振器在集成和尺寸上具有优势,但要扩大生产以满足全球需求并非易事。制造过程要求对薄膜沉积、刻蚀和晶圆层图案化进行精确控制。像 意法半导体 和 村田制作所这样的公司已经开发出专有的 MEMS 工艺流程,并投资 200mm 和 300mm 晶圆制造线,以提高吞吐量。但是,在大规模生产时保持严格公差和高产量,尤其是对于复杂的多层结构,仍然是最先进的铸造厂面临的挑战。

成本因素与可靠性和可扩展性密切相关。高纯度压电材料、先进光刻和专业封装的使用推动了制造成本的上升。尽管规模经济和工艺优化正在逐渐降低单位成本,但压电 MEMS 谐振器仍面临来自成熟石英解决方案的价格竞争。像 SiTime Corporation这样的公司正在利用单片集成和 CMOS 兼容工艺来降低成本并支持更广泛的采用,但向大众市场应用的过渡将需要进一步的成本降低。

展望未来,行业预计将专注于材料工程、工艺自动化和在线质量控制方面的创新,以解决这些挑战。设备制造商、铸造厂和设备供应商之间的合作努力将在实现压电 MEMS 谐振器大规模采用所需的可靠性、可扩展性和成本目标方面至关重要。

未来展望:颠覆性趋势、研发路线图和投资机会

压电 MEMS 谐振器的制造格局在 2025 年及未来几年预计将发生显著转变,推动力来自材料科学、工艺集成的进步,以及对超微型化、高性能时序和传感解决方案日益增长的需求。5G、物联网与边缘计算的融合加速了对高频稳定性、低功耗和改进可制造性的 MEMS 谐振器的需求。

一个关键的颠覆性趋势是向先进压电材料的转变,尤其是掺铈铝氮化物(ScAlN),它提供比传统铝氮化物(AlN)或氧化锌(ZnO)更高的电机械耦合和更高的 Q 因子。领先制造商如 Qorvo 和 TDK 公司正在积极开发和扩大基于 ScAlN 的 MEMS 谐振器,瞄准射频滤波器和精密时序应用。这些材料使得更高频率的操作和与 CMOS 工艺的改进集成为可能,这对下一代无线和传感平台至关重要。

在工艺方面,行业正朝着晶圆级封装和单片集成的方向发展,从而减少寄生效应并提高设备的可靠性。意法半导体 和 村田制作所 正在投资于利用深反应离子刻蚀(DRIE)、原子层沉积(ALD)和高通量光刻实现更紧密的工艺控制和更高的产量的先进 MEMS 制造线。这些工艺创新预计将降低成本,并促进其在消费和汽车市场的大规模采用。

2025-2028 年的研发路线图强调将 MEMS 谐振器与 ASIC 和射频前端模块的共同集成,以及发展多频率和可编程谐振器阵列。SiTime Corporation,MEMS 时序的先驱,正在扩展其产品组合,推出具有温度补偿和超低抖动的谐振器,旨在在关键基础设施和数据中心应用中取代传统石英设备。该公司在 MEMS 工艺技术和专有封装方面的持续投资预计将为性能和微型化设定新的基准。

投资机会保持强劲,战略性资金流向专注于新型压电材料、异构集成和基于人工智能的工艺优化的初创企业和成熟企业。行业联盟和联盟(如 半导体行业协会 主导的)正促进关于标准化和供应链弹性的合作,这在 MEMS 谐振器成为下一代电子产品的基础时至关重要。

总之,未来几年压电 MEMS 谐振器的制造将迅速发展,颠覆性材料、先进集成和强有力的投资将塑造一个竞争激烈和创新的市场格局。

来源与参考

- 意法半导体

- 村田制作所

- Akoustis Technologies, Inc.

- 罗伯特·博世有限公司

- ROHM Co., Ltd.

- Siltronic AG

- 英飞凌科技有限公司

- SiTime Corporation

- Skyworks Solutions

- NXP 半导体

- 德州仪器

- 半导体行业协会