Fabricación de Resonadores MEMS Piezoeléctricos en 2025: Desatando el Rendimiento de Nueva Generación y la Expansión del Mercado. Explora Cómo los Materiales Avanzados y los Procesos Escalables Están Moldeando el Futuro de la Electrónica de Precisión.

- Resumen Ejecutivo: Principales Perspectivas y Pronóstico del Mercado 2025–2030

- Descripción General de la Tecnología: Fundamentos de los Resonadores MEMS Piezoeléctricos

- Innovaciones en Materiales: Avances en Películas delgadas y Sustratos Piezoeléctricos

- Técnicas de Fabricación: Procesos de Última Generación y Optimización del Rendimiento

- Panorama Competitivo: Principales Fabricantes y Alianzas Estratégicas

- Tamaño del Mercado y Proyecciones de Crecimiento: Análisis de CAGR hasta 2030

- Aplicaciones Emergentes: 5G, IoT, Electrónica Automotriz y Dispositivos Médicos

- Análisis Regional: América del Norte, Europa, Asia-Pacífico y Resto del Mundo

- Desafíos y Barreras: Fiabilidad, Escalabilidad y Factores de Coste

- Perspectivas Futuras: Tendencias Disruptivas, Hoja de Rutas de I+D y Oportunidades de Inversión

- Fuentes y Referencias

Resumen Ejecutivo: Principales Perspectivas y Pronóstico del Mercado 2025–2030

El sector de fabricación de resonadores MEMS piezoeléctricos está entrando en una fase crucial en 2025, impulsado por la creciente demanda de componentes de control de frecuencia miniaturizados y de alto rendimiento en comunicaciones inalámbricas, IoT y electrónica automotriz. Los resonadores MEMS piezoeléctricos, que aprovechan materiales como el nitruro de aluminio (AlN) y AlN dopado con escandio, están reemplazando cada vez más a los dispositivos tradicionales basados en cuarzo debido a su superior potencial de integración, menor consumo de energía y compatibilidad con procesos CMOS.

Los actores clave de la industria están aumentando la producción y refinando las técnicas de fabricación para cumplir con los estrictos requisitos de rendimiento y fiabilidad. Qorvo y TDK Corporation están a la vanguardia, con los filtros RF basados en MEMS de Qorvo y las plataformas MEMS piezoeléctricas de TDK centradas en aplicaciones de 5G, Wi-Fi 6/7 y radares automotrices. Ambas compañías están invirtiendo en deposición de películas delgadas avanzadas, litografía y empaquetado a nivel de oblea para mejorar el rendimiento y la uniformidad del dispositivo. STMicroelectronics también está expandiendo su cartera de MEMS, enfocándose en resonadores piezoeléctricos para aplicaciones de temporización y sensores, aprovechando sus líneas de fabricación de MEMS de 200 mm establecidas.

Datos recientes de fuentes de la industria indican que se espera que el mercado global de resonadores MEMS piezoeléctricos crezca a una tasa compuesta anual (CAGR) superior al 20 % desde 2025 hasta 2030, siendo la región de Asia-Pacífico—particularmente Taiwán, Japón y Corea del Sur—el centro de fabricación clave. Este crecimiento está respaldado por la proliferación de dispositivos conectados y la transición a bandas de frecuencia más altas en la infraestructura inalámbrica, que exigen tolerancias de frecuencia más estrictas y menor ruido de fase.

En el ámbito tecnológico, los próximos años verán una mayor adopción de películas de AlN dopado con escandio, que ofrecen un mayor acoplamiento electromecánico y mejor estabilidad térmica. Empresas como TAIYO YUDEN y Murata Manufacturing están desarrollando activamente procesos patentados para estos materiales avanzados, con el objetivo de diferenciar sus ofertas de resonadores MEMS en términos de rendimiento y fiabilidad.

De cara al futuro, las perspectivas para la fabricación de resonadores MEMS piezoeléctricos son sólidas. La convergencia de los despliegues de 5G/6G, la computación de borde y la electrificación automotriz mantendrá una demanda de alto volumen. Se espera que los líderes de la industria aceleren las inversiones en procesamiento de obleas de 300 mm, metrología avanzada y control de procesos impulsado por inteligencia artificial para reducir aún más los costos y mejorar la consistencia del dispositivo. Las colaboraciones estratégicas entre fundiciones, proveedores de materiales e integradores de sistemas serán críticas para escalar la producción y satisfacer los requisitos cambiantes de la electrónica de próxima generación.

Descripción General de la Tecnología: Fundamentos de los Resonadores MEMS Piezoeléctricos

La fabricación de resonadores MEMS (Sistemas Micro-Electromecánicos) piezoeléctricos es un campo en rápida evolución, impulsado por la demanda de componentes miniaturizados y de alto rendimiento para control de frecuencia y detección en comunicaciones inalámbricas, aplicaciones de temporización y sensores. El núcleo de estos dispositivos es la integración de materiales piezoeléctricos—como el nitruro de aluminio (AlN), el nitruro de aluminio dopado con escandio (ScAlN) y el titanio de zirconato de plomo (PZT)—en sustratos de silicio utilizando técnicas avanzadas de microfabricación. A partir de 2025, la industria está presenciando avances significativos tanto en la ingeniería de materiales como en la integración de procesos, permitiendo factores de calidad (Q) más altos, menor resistencia motional y mejor capacidad de manufactura.

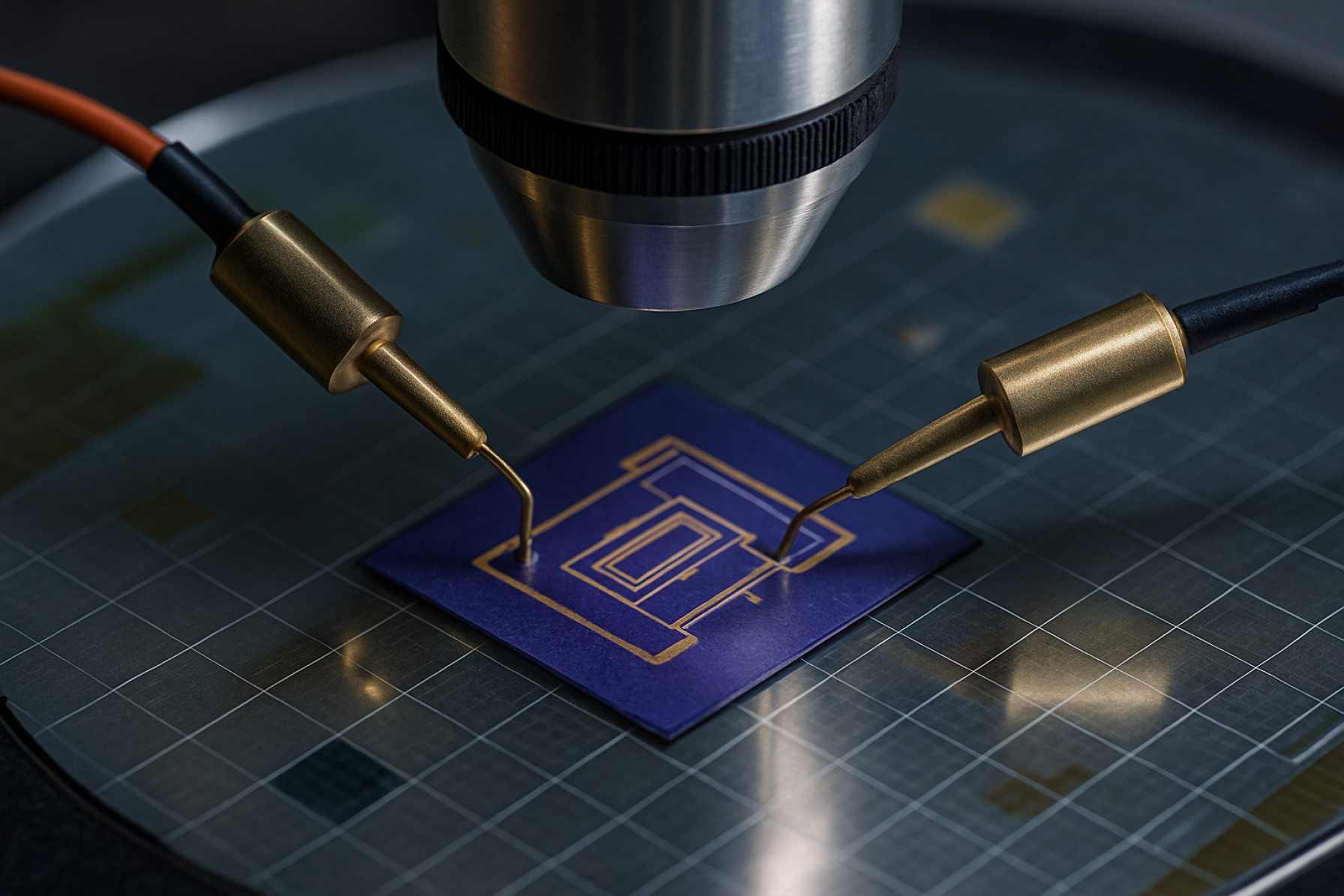

El proceso de fabricación generalmente comienza con la deposición de una fina película piezoeléctrica sobre una oblea de silicio, a menudo utilizando métodos de pulverización o deposición de vapor químico (CVD). El AlN sigue siendo el material dominante debido a su compatibilidad con CMOS y baja pérdida acústica, pero el ScAlN está ganando terreno por sus coeficientes piezoeléctricos mejorados, que se traducen en un mayor acoplamiento electromecánico y mejor rendimiento del dispositivo. Empresas como Qorvo y TDK Corporation están a la vanguardia de la comercialización de resonadores MEMS basados en ScAlN, aprovechando técnicas patentadas de deposición y formación de patrones para lograr uniformidad y escalabilidad.

La formación de patrones de las estructuras del resonador se realiza mediante fotolitografía y grabado, siendo ampliamente utilizado el grabado iónico reactivo profundo (DRIE) para definir características de alto aspecto y liberar las estructuras resonantes del sustrato. La integración de películas piezoeléctricas con electrodos metálicos—típicamente molibdeno o platino—requiere un control preciso para minimizar los defectos de interfaz y maximizar la transferencia de energía. Murata Manufacturing y STMicroelectronics son notables por sus avanzados flujos de proceso MEMS, que incluyen encapsulación a nivel de oblea y sellado hermético para proteger los resonadores de contaminantes ambientales y asegurar la estabilidad a largo plazo.

Los últimos años también han visto la adopción de empaquetado a nivel de oblea y tecnologías de vía a través del silicio (TSV), lo que permite una mayor densidad de integración y un mejor rendimiento eléctrico. El movimiento hacia el procesamiento de obleas de 200 mm e incluso 300 mm, según lo informado por las principales fundiciones, se espera que reduzca aún más los costos y apoye la escalabilidad de la producción de resonadores MEMS para aplicaciones de mercado masivo.

De cara al futuro, los próximos años probablemente traerán mejoras adicionales en la calidad del material, la automatización del proceso y la integración con circuitos CMOS. La colaboración continua entre fabricantes de dispositivos y proveedores de equipos se espera que genere nuevas soluciones de fabricación que aborden los desafíos de rendimiento, fiabilidad y producción a gran escala. A medida que 5G, IoT y la electrónica automotriz continúan expandiéndose, el papel de la fabricación avanzada de resonadores MEMS piezoeléctricos se volverá cada vez más central en la cadena de suministro de electrónica.

Innovaciones en Materiales: Avances en Películas delgadas y Sustratos Piezoeléctricos

La fabricación de resonadores MEMS piezoeléctricos está experimentando una transformación significativa en 2025, impulsada por avances en materiales de película delgada y la ingeniería de sustratos. La industria está presenciando un cambio de materiales piezoeléctricos en masa tradicionales, como el cuarzo, a películas delgadas avanzadas como el nitruro de aluminio (AlN), el nitruro de aluminio dopado con escandio (ScAlN) y el titanio de zirconato de plomo (PZT). Estos materiales ofrecen un acoplamiento electromecánico superior, operación a frecuencias más altas y compatibilidad con procesos CMOS estándar, que son críticos para las comunicaciones inalámbricas, aplicaciones de temporización y detección de próxima generación.

El AlN sigue siendo el material dominante para resonadores MEMS comerciales debido a su excelente estabilidad térmica, baja pérdida acústica y técnicas de deposición establecidas. Empresas como Qorvo y Murata Manufacturing Co., Ltd. han integrado resonadores basados en AlN en filtros RF y dispositivos de temporización, aprovechando su alta producción y fiabilidad. Sin embargo, la industria está adoptando rápidamente el ScAlN, que introduce escandio en la estructura de la AlN, aumentando significativamente el coeficiente piezoeléctrico y permitiendo un rendimiento superior en tamaños de dispositivo más pequeños. TDK Corporation y Akoustis Technologies, Inc. están entre los líderes en la comercialización de resonadores MEMS basados en ScAlN, con inversiones continuas en procesos de pulverización escalables y deposición de capas atómicas (ALD) para mejorar la uniformidad de las películas y reducir los defectos.

Las películas delgadas de PZT, conocidas por su alta respuesta piezoeléctrica, también están ganando terreno, particularmente en aplicaciones que requieren grandes capacidades de actuación o detección. El desafío sigue siendo la integración de PZT con sustratos de silicio mientras se mantiene la compatibilidad con CMOS y se minimiza el contenido de plomo para cumplir con el medio ambiente. STMicroelectronics y Robert Bosch GmbH están desarrollando activamente alternativas PZT reducidas en plomo y libres de plomo, así como explorando técnicas de sol-gel y deposición por láser pulsado (PLD) para el crecimiento de películas de alta calidad.

La innovación en sustratos es igualmente fundamental. El uso de silicio de alta resistividad, silicio sobre aislante (SOI) y sustratos de zafiro están en expansión, ya que estos materiales reducen las pérdidas acústicas y la capacitancia parásita, mejorando así los factores Q de los resonadores y la estabilidad de frecuencia. ROHM Co., Ltd. y Siltronic AG están avanzando en la fabricación de sustratos para satisfacer los estrictos requisitos de integración de los resonadores MEMS.

De cara al futuro, los próximos años verán una mayor optimización de las técnicas de deposición, como la pulverización de DC pulsada y el ALD, para permitir uniformidad a escala de oblea e integración con empaquetados avanzados. Se espera que la convergencia de innovaciones en materiales y sustratos impulse la proliferación de resonadores MEMS en 5G/6G, IoT y radar automotriz, con líderes de la industria y nuevos participantes empujando los límites de la miniaturización, el rendimiento y la capacidad de manufactura.

Técnicas de Fabricación: Procesos de Última Generación y Optimización del Rendimiento

La fabricación de resonadores MEMS piezoeléctricos ha avanzado significativamente en los últimos años, impulsada por la demanda de componentes de control de frecuencia y detección de alto rendimiento en comunicaciones inalámbricas, dispositivos de temporización e IoT. A partir de 2025, los procesos de última generación se centran en lograr un alto rendimiento, la miniaturización de dispositivos y la integración con tecnologías CMOS, al tiempo que se mantienen estrictos estándares de rendimiento y fiabilidad.

El núcleo de la fabricación de resonadores MEMS piezoeléctricos implica la deposición y formación de patrones de películas delgadas piezoeléctricas—más comúnmente el nitruro de aluminio (AlN) y el nitruro de aluminio dopado con escandio (ScAlN)—sobre sustratos de silicio o silicio sobre aislante (SOI). Empresas como Qorvo y Murata Manufacturing Co., Ltd. han establecido líneas de producción de alto volumen para dispositivos de onda acústica bulk (BAW) y resonadores de onda acústica de película (FBAR), aprovechando técnicas avanzadas de pulverización y deposición de capas atómicas (ALD) para lograr películas uniformes y de alta calidad con un control preciso del grosor. La introducción de ScAlN ha permitido alcanzar coeficientes de acoplamiento electromecánico más altos, lo que se traduce en un mejor rendimiento del dispositivo y un mayor potencial de aplicación.

Los procesos de litografía y grabado también han visto mejoras notables. El grabado iónico reactivo profundo (DRIE) se utiliza ampliamente para definir estructuras de resonadores con altos índices de aspecto y paredes laterales lisas, lo que es crítico para minimizar la pérdida de energía y maximizar el factor Q. TDK Corporation y STMicroelectronics han informado avances en el empaquetado a nivel de oblea y el sellado hermético, que son esenciales para proteger los resonadores MEMS de contaminantes ambientales y garantizar una estabilidad a largo plazo.

La optimización del rendimiento sigue siendo un enfoque central, ya que la fabricación de resonadores MEMS implica múltiples pasos complejos susceptibles a la contaminación por partículas, estrés en las películas y variación en los procesos. Los fabricantes líderes emplean metrología en línea, control de procesos estadístico y detección de defectos basada en aprendizaje automático para mejorar el rendimiento y reducir la variabilidad. Robert Bosch GmbH y Infineon Technologies AG son notables por integrar monitoreo de procesos avanzados y automatización en sus fundiciones de MEMS, contribuyendo a un mayor rendimiento y menores costos por die.

De cara al futuro, se espera que la industria refine aún más la integración de resonadores MEMS piezoeléctricos con circuitos CMOS, permitiendo soluciones más compactas y eficientes en energía en sistema-en-paquete (SiP). La adopción de nuevos materiales piezoeléctricos y la continua escalabilidad de las dimensiones de los dispositivos probablemente impulsarán mejoras adicionales en el rendimiento y la capacidad de manufactura. A medida que el mercado de 5G, radar automotriz y temporización de precisión se expande, el énfasis en técnicas de fabricación robustas, escalables y rentables seguirá siendo fundamental para los líderes de la industria.

Panorama Competitivo: Principales Fabricantes y Alianzas Estratégicas

El panorama competitivo para la fabricación de resonadores MEMS piezoeléctricos en 2025 está caracterizado por una interacción dinámica entre fabricantes de semiconductores establecidos, fundiciones MEMS especializadas y empresas de tecnología emergentes. El sector está presenciando una intensa actividad a medida que la demanda de componentes de control de frecuencia miniaturizados y de alto rendimiento se acelera, impulsada por aplicaciones en 5G, IoT, automotriz y electrónica portátil.

Entre los líderes globales, Qorvo se destaca con su avanzada tecnología de resonadores MEMS piezoeléctricos, aprovechando su experiencia en soluciones de RF e integración de procesos MEMS. La adquisición de Resonant Inc. por parte de Qorvo en 2022 ha fortalecido aún más su cartera de propiedad intelectual y capacidades de fabricación, posicionando a la empresa como un proveedor clave para soluciones inalámbricas y de temporización de próxima generación. De manera similar, Murata Manufacturing Co., Ltd. sigue expandiendo su oferta de dispositivos de temporización basados en MEMS, basándose en su amplia experiencia en materiales cerámicos y piezoeléctricos. Las inversiones de Murata en innovación de procesos MEMS e integración vertical le han permitido ofrecer resonadores fiables y de alto volumen para los mercados de consumo e industrial.

Otro actor importante, TDK Corporation, aprovecha su experiencia de larga data en componentes electrónicos y ciencia de materiales para desarrollar resonadores MEMS piezoeléctricos con un enfoque en miniaturización y bajo consumo de energía. Las alianzas estratégicas de TDK con fundiciones e integradores de sistemas han facilitado la rápida comercialización de dispositivos de temporización MEMS, particularmente para aplicaciones móviles y automotrices. STMicroelectronics también está activa en este espacio, ofreciendo resonadores MEMS como parte de su cartera más amplia de sensores y actuadores MEMS, y colaborando con socios del ecosistema para acelerar la adopción en la electrónica industrial y de consumo.

En Estados Unidos, SiTime Corporation es un innovador prominente, especializado exclusivamente en soluciones de temporización basadas en MEMS. Los procesos de fabricación piezoeléctrica MEMS patentados de SiTime y su enfoque en resonadores ultra fiables y de alta precisión le han permitido capturar una parte significativa del mercado, especialmente en segmentos de redes de alta gama, automotrices e IoT. Las asociaciones estratégicas de la empresa con fundiciones de semiconductores líderes y OEMs respaldan su sólida cadena de suministro y ciclos rápidos de desarrollo de productos.

De cara al futuro, se espera que el panorama competitivo evolucione a través de una mayor colaboración entre fabricantes de dispositivos, fundiciones y proveedores de materiales. Alianzas estratégicas—como acuerdos de desarrollo conjunto e inversiones compartidas en instalaciones avanzadas de fabricación MEMS—se anticipan para acelerar la innovación y abordar desafíos relacionados con el rendimiento, escalabilidad e integración con procesos CMOS. A medida que el mercado madure, la diferenciación dependerá de la capacidad para entregar resonadores con una estabilidad de frecuencia superior, bajo ruido de fase y vidas operativas extendidas, adaptadas para aplicaciones emergentes en computación de borde, vehículos autónomos e infraestructura inalámbrica de próxima generación.

Tamaño del Mercado y Proyecciones de Crecimiento: Análisis de CAGR hasta 2030

El mercado global de fabricación de resonadores MEMS (Sistemas Micro-Electromecánicos) piezoeléctricos está preparado para un crecimiento robusto hasta 2030, impulsado por la creciente demanda en comunicaciones inalámbricas, dispositivos de temporización y aplicaciones de sensores. A partir de 2025, el sector está presenciando una transición de resonadores basados en cuarzo tradicionales a alternativas basadas en MEMS, principalmente debido a las ventajas de estos últimos en miniaturización, integración y eficiencia energética. Este cambio es particularmente evidente en la proliferación de infraestructura 5G, dispositivos IoT y electrónica automotriz avanzada, todos los cuales requieren componentes de control de frecuencia compactos y fiables de alto rendimiento.

Los actores clave de la industria como Qorvo, Murata Manufacturing Co., Ltd. y TDK Corporation están ampliando activamente sus carteras de resonadores MEMS, invirtiendo en nuevas instalaciones de fabricación y refinando técnicas de deposición de películas delgadas piezoeléctricas. Qorvo ha avanzado notablemente en sus tecnologías de resonadores MEMS de Onda Acústica Bulk (BAW) y de Onda Acústica de Superficie (SAW), orientándose a aplicaciones de alta frecuencia en mercados móviles e infraestructuras. Murata Manufacturing Co., Ltd. continúa escalando su producción de MEMS piezoeléctricos, aprovechando materiales patentados y la integración de procesos para satisfacer los estrictos requisitos de los módulos inalámbricos de próxima generación. TDK Corporation también está invirtiendo en innovación de procesos MEMS, enfocándose en miniaturización y producción en masa para electrónica de consumo e industrial.

Los análisis de mercado actuales indican una tasa de crecimiento anual compuesta (CAGR) en el rango del 8 % al 12 % para la fabricación de resonadores MEMS piezoeléctricos hasta 2030, con la región de Asia-Pacífico—particularmente Japón, Corea del Sur y China—emergiendo como importantes centros de fabricación y mercados finales. Este crecimiento está respaldado por la rápida expansión de la electrónica de consumo, los ADAS (sistemas avanzados de asistencia al conductor) automotrices y los sectores de automatización industrial, todos los cuales dependen cada vez más de soluciones de temporización y detección basadas en MEMS.

De cara al futuro, se espera que los próximos años vean una mayor aceleración en el crecimiento del mercado a medida que los procesos de fabricación maduren y se realicen economías de escala. Se anticipa que la adopción de materiales piezoeléctricos avanzados como el nitruro de aluminio (AlN) y AlN dopado con escandio mejorará el rendimiento y el rendimiento, ampliando aún más el panorama de aplicaciones. Las colaboraciones estratégicas entre fabricantes de dispositivos y fundiciones también probablemente se intensificarán, con el objetivo de optimizar las cadenas de suministro y reducir el tiempo de lanzamiento al mercado para nuevos productos de resonadores MEMS.

En resumen, el mercado de fabricación de resonadores MEMS piezoeléctricos está preparado para una expansión sostenida hasta 2030, impulsada por la innovación tecnológica, el aumento de la demanda de los usuarios finales y el cambio continuo hacia sistemas electrónicos integrados y miniaturizados.

Aplicaciones Emergentes: 5G, IoT, Electrónica Automotriz y Dispositivos Médicos

La fabricación de resonadores MEMS piezoeléctricos está evolucionando rápidamente para satisfacer las estrictas demandas de aplicaciones emergentes en comunicaciones 5G, IoT, electrónica automotriz y dispositivos médicos. A partir de 2025, el sector se caracteriza por un fuerte impulso hacia la miniaturización, integración y capacidad de fabricación masiva, con los principales actores de la industria y fundiciones invirtiendo en tecnologías de procesos avanzadas y materiales.

En los dominios de 5G y IoT, la necesidad de resonadores de alta frecuencia, baja pérdida y térmicamente estables está impulsando la adopción de materiales piezoeléctricos de película delgada como el nitruro de aluminio (AlN) y el AlN dopado con escandio (ScAlN). Estos materiales permiten la fabricación de resonadores con altos factores de calidad (Q) y estabilidad de frecuencia, esenciales para módulos de RF front-end en teléfonos inteligentes, estaciones base y dispositivos conectados. Empresas como Qorvo y Skyworks Solutions están desarrollando y comercializando activamente filtros RF y resonadores basados en MEMS, aprovechando su experiencia en deposición de películas delgadas, litografía y empaquetado a nivel de oblea.

Las aplicaciones automotrices, particularmente en sistemas avanzados de asistencia al conductor (ADAS) y comunicaciones vehículo a todo (V2X), requieren resonadores que puedan soportar entornos hostiles y amplios rangos de temperatura. El sector automotriz está adoptando cada vez más resonadores MEMS para funciones de temporización y detección, con empresas como STMicroelectronics y NXP Semiconductors integrando MEMS piezoeléctricos en sus carteras de productos de grado automotriz. Estas empresas enfatizan procesos de fabricación robustos, incluidos empaquetados herméticos a nivel de oblea y pruebas rigurosas de fiabilidad, para garantizar la conformidad con los estándares automotrices.

En el sector de dispositivos médicos, la miniaturización y biocompatibilidad de los resonadores MEMS son críticos para dispositivos implantables y portátiles. Las técnicas de fabricación se están refinando para producir resonadores ultra delgados y de bajo consumo adecuados para comunicación inalámbrica y detección en implantes médicos. TDK Corporation y Murata Manufacturing son notables por su desarrollo continuo de componentes MEMS piezoeléctricos diseñados para aplicaciones de salud y monitoreo médico, enfocándose en procesos libres de contaminación y de alto rendimiento.

De cara al futuro, se espera que los próximos años vean mayores avances en métodos de fabricación escalables, como la integración monolítica de resonadores MEMS con circuitos CMOS y la adopción de nuevos materiales piezoeléctricos para un rendimiento mejorado. Las colaboraciones de la industria y las inversiones en fábricas de obleas MEMS de 200 mm y 300 mm se anticipan para acelerar la producción masiva de resonadores MEMS piezoeléctricos, apoyando la proliferación de tecnologías 5G, IoT, automotrices y médicas en todo el mundo.

Análisis Regional: América del Norte, Europa, Asia-Pacífico y Resto del Mundo

El panorama global para la fabricación de resonadores MEMS piezoeléctricos en 2025 está marcado por una fuerte especialización regional, con América del Norte, Europa y Asia-Pacífico desempeñando papeles distintos en el desarrollo de tecnología, fabricación y adopción de mercado. El sector está impulsado por la demanda de dispositivos de temporización de ultra bajo consumo en comunicaciones inalámbricas, IoT, automotriz y aplicaciones industriales.

América del Norte sigue siendo un centro de innovación y comercialización temprana, con Estados Unidos albergando jugadores líderes como Qorvo (tras su adquisición de Resonant Inc. y RFMD) y Texas Instruments. Estas compañías están avanzando en el diseño e integración de resonadores MEMS piezoeléctricos, particularmente para filtros RF y soluciones de temporización. La región se beneficia de un ecosistema robusto de semiconductores y vínculos estrechos con integradores de sistemas importantes. En 2025, se espera que las empresas norteamericanas se concentren en aumentar la producción y expandirse en IoT automotriz e industrial, aprovechando su experiencia en MEMS de alta fiabilidad y alta frecuencia.

Europa se caracteriza por un fuerte énfasis en la investigación, prototipado y aplicaciones de nicho. Empresas como STMicroelectronics (con sede en Suiza y Francia) y Infineon Technologies (Alemania) están invirtiendo en MEMS piezoeléctricos para seguridad automotriz, automatización industrial y dispositivos médicos. Las iniciativas europeas a menudo cuentan con el apoyo de programas de I+D colaborativos y financiamiento público, fomentando la innovación en materiales (por ejemplo, AlN, ScAlN) y empaquetado a nivel de oblea. Se espera que la región vea un aumento en la producción piloto y asociaciones con OEMs automotrices e industriales locales hasta 2025 y más allá.

Asia-Pacífico lidera en fabricación de alto volumen y rápida comercialización. Japón, Corea del Sur, Taiwán y China albergan importantes fundiciones e IDMs como TDK Corporation (Japón), Murata Manufacturing (Japón) y Samsung Electronics (Corea del Sur). Estas empresas están escalando la producción de resonadores MEMS piezoeléctricos para electrónica de consumo, teléfonos inteligentes y dispositivos portátiles, aprovechando empaquetados avanzados y fabricación rentable. China está aumentando rápidamente sus capacidades domésticas, con apoyo gubernamental para fundiciones MEMS y un enfoque en la localización de la cadena de suministro. Se proyecta que la región de Asia-Pacífico mantenga su dominio en producción por volumen y liderazgo de costos hasta 2025.

Las regiones del Resto del Mundo, que incluyen partes de Medio Oriente y América Latina, son principalmente consumidoras de resonadores MEMS piezoeléctricos, con una fabricación local limitada. Sin embargo, algunos países están explorando asociaciones y acuerdos de transferencia de tecnología para construir capacidades MEMS locales, particularmente para sectores estratégicos como telecomunicaciones y defensa.

De cara al futuro, la colaboración regional y la resiliencia de la cadena de suministros serán temas clave, ya que los factores geopolíticos y las preocupaciones de soberanía tecnológica darán forma a las estrategias de inversión y asociación en la fabricación de resonadores MEMS piezoeléctricos.

Desafíos y Barreras: Fiabilidad, Escalabilidad y Factores de Coste

La fabricación de resonadores MEMS piezoeléctricos enfrenta varios desafíos y barreras persistentes, particularmente en las áreas de fiabilidad, escalabilidad y costes—factores que son críticos a medida que la industria avanza hacia 2025 y más allá. A medida que la demanda de componentes de temporización y detección miniaturizados y de alto rendimiento crece en sectores como telecomunicaciones, automotriz y electrónica de consumo, los fabricantes están bajo creciente presión para abordar estos issues.

La fiabilidad sigue siendo una preocupación central, especialmente a medida que los resonadores MEMS piezoeléctricos se despliegan en aplicaciones críticas. La longevidad del dispositivo a menudo está limitada por la fatiga del material, la adherencia y la degradación de las películas piezoeléctricas, como el nitruro de aluminio (AlN) y el AlN dopado con escandio (ScAlN). Los principales fabricantes como Qorvo y TDK Corporation han invertido en técnicas avanzadas de deposición y encapsulación para mejorar la uniformidad de las películas y reducir las densidades de defectos, pero lograr un rendimiento consistente durante miles de millones de ciclos sigue siendo un obstáculo técnico. Además, el estrés inducido por el empaquetado y factores ambientales como la humedad y el ciclo de temperatura pueden afectar aún más la estabilidad y el rendimiento del dispositivo.

La escalabilidad es otra barrera significativa. Si bien los resonadores MEMS piezoeléctricos ofrecen ventajas en integración y tamaño, aumentar la producción para satisfacer la demanda global no es trivial. El proceso de fabricación requiere un control preciso sobre la deposición de películas delgadas, el grabado y la formación de patrones a nivel de oblea. Empresas como STMicroelectronics y Murata Manufacturing Co., Ltd. han desarrollado flujos de proceso MEMS patentados e invertido en líneas de fabricación de obleas de 200 mm y 300 mm para aumentar el rendimiento. Sin embargo, mantener tolerancias estrictas y altos rendimientos a gran escala, especialmente para estructuras multicapa complejas, sigue siendo un reto incluso para las fundiciones más avanzadas.

Los factores de coste están estrechamente relacionados con la fiabilidad y la escalabilidad. El uso de materiales piezoeléctricos de alta pureza, litografía avanzada y empaquetados especializados incrementa los costos de fabricación. Mientras que las economías de escala y la optimización de procesos están reduciendo gradualmente los costos por unidad, los resonadores MEMS piezoeléctricos aún enfrentan competencia de precios de soluciones establecidas basadas en cuarzo. Empresas como SiTime Corporation están aprovechando la integración monolítica y procesos compatibles con CMOS para reducir costos y permitir una adopción más amplia, pero la transición hacia aplicaciones de mercado masivo requerirá más reducciones de costos.

De cara al futuro, se espera que la industria se enfoque en innovaciones en ingeniería de materiales, automatización de procesos y control de calidad en línea para abordar estos desafíos. Los esfuerzos de colaboración entre fabricantes de dispositivos, fundiciones y proveedores de equipos serán esenciales para alcanzar los objetivos de fiabilidad, escalabilidad y costos necesarios para la adopción generalizada de resonadores MEMS piezoeléctricos en los próximos años.

Perspectivas Futuras: Tendencias Disruptivas, Hoja de Rutas de I+D y Oportunidades de Inversión

El panorama de la fabricación de resonadores MEMS piezoeléctricos está preparado para una transformación significativa en 2025 y los próximos años, impulsada por avances en ciencia de materiales, integración de procesos y la creciente demanda de soluciones de temporización y detección ultra-miniaturizadas y de alto rendimiento. La convergencia de 5G, IoT y computación de borde está acelerando la necesidad de resonadores MEMS con mayor estabilidad de frecuencia, menor consumo de energía y mejor capacidad de fabricación.

Una tendencia disruptiva clave es el cambio hacia materiales piezoeléctricos avanzados, particularmente el nitruro de aluminio dopado con escandio (ScAlN), que ofrece un acoplamiento electromecánico mejorado y factores Q más altos en comparación con el nitruro de aluminio tradicional (AlN) o el óxido de zinc (ZnO). Los principales fabricantes como Qorvo y TDK Corporation están desarrollando y escalando activamente resonadores MEMS basados en ScAlN, orientándose hacia aplicaciones en filtros RF y temporización precisa. Estos materiales permiten una operación a frecuencias más altas y una mejor integración con procesos CMOS, que es crítico para las plataformas inalámbricas y de sensores de próxima generación.

En el lado del proceso, la industria está presenciando un movimiento hacia empaquetados a nivel de oblea e integración monolítica, reduciendo los parásitos y mejorando la fiabilidad del dispositivo. STMicroelectronics y Murata Manufacturing están invirtiendo en líneas avanzadas de fabricación de MEMS que aprovechan el grabado iónico reactivo profundo (DRIE), la deposición de capas atómicas (ALD) y la litografía de alto rendimiento para lograr un control de procesos más estricto y mayores rendimientos. Se espera que estas innovaciones en procesos reduzcan costos y permitan la adopción masiva en mercados de consumo y automotrices.

Las hojas de ruta de I+D para 2025-2028 enfatizan la co-integración de resonadores MEMS con ASICs y módulos de RF front-end, así como el desarrollo de arrays de resonadores de múltiples frecuencias y programables. SiTime Corporation, pionera en temporización MEMS, está ampliando su cartera con resonadores compensados por temperatura y de jitter ultra-bajo, con el objetivo de reemplazar dispositivos de cuarzo legacy en infraestructuras críticas y aplicaciones de centros de datos. Se espera que las inversiones continuas de la empresa en tecnología de procesos MEMS y empaquetado patentado establezcan nuevos estándares en rendimiento y miniaturización.

Las oportunidades de inversión son robustas, con flujos estratégicos de financiación hacia startups y jugadores establecidos centrados en nuevos materiales piezoeléctricos, integración heterogénea y optimización de procesos impulsada por IA. Las alianzas y consorcios de la industria, como los liderados por Semiconductor Industry Association, están fomentando la colaboración en estandarización y resiliencia de la cadena de suministro, que será crucial a medida que los resonadores MEMS se conviertan en fundamentales para la electrónica de próxima generación.

En resumen, los próximos años verán evolucionar rápidamente la fabricación de resonadores MEMS piezoeléctricos, con materiales disruptivos, integración avanzada y una fuerte inversión que darán forma a un panorama de mercado altamente competitivo e innovador.

Fuentes y Referencias

- STMicroelectronics

- Murata Manufacturing

- Akoustis Technologies, Inc.

- Robert Bosch GmbH

- ROHM Co., Ltd.

- Siltronic AG

- Infineon Technologies AG

- SiTime Corporation

- Skyworks Solutions

- NXP Semiconductors

- Texas Instruments

- Semiconductor Industry Association