Fabricação de Ressoadores MEMS Piezoelétricos em 2025: Liberando Desempenho da Próxima Geração e Expansão de Mercado. Explore Como Materiais Avançados e Processos Escaláveis Estão Moldando o Futuro da Eletrônica de Precisão.

- Resumo Executivo: Principais Insights e Previsão de Mercado 2025–2030

- Visão Geral da Tecnologia: Fundamentos dos Ressoadores MEMS Piezoelétricos

- Inovações em Materiais: Avanços em Filmes Finos Piezoelétricos e Substratos

- Técnicas de Fabricação: Processos de Ponta e Otimização de Rendimento

- Cenário Competitivo: Principais Fabricantes e Alianças Estratégicas

- Tamanho de Mercado e Projeções de Crescimento: Análise de CAGR Até 2030

- Aplicações Emergentes: 5G, IoT, Setor Automotivo e Dispositivos Médicos

- Análise Regional: América do Norte, Europa, Ásia-Pacífico e Resto do Mundo

- Desafios e Barreiras: Confiabilidade, Escalabilidade e Fatores de Custo

- Perspectiva Futura: Tendências Disruptivas, Roadmaps de P&D e Oportunidades de Investimento

- Fontes & Referências

Resumo Executivo: Principais Insights e Previsão de Mercado 2025–2030

O setor de fabricação de ressoadores MEMS piezoelétricos está entrando em uma fase pivotal em 2025, impulsionado pela crescente demanda por componentes de controle de frequência miniaturizados e de alto desempenho em comunicações sem fio, IoT e eletrônicos automotivos. Os ressoadores MEMS piezoelétricos, aproveitando materiais como nitreto de alumínio (AlN) e AlN dopado com escândio, estão cada vez mais substituindo dispositivos tradicionais à base de quartzo devido ao seu potencial de integração superior, menor consumo de energia e compatibilidade com processos CMOS.

Os principais players da indústria estão aumentando a produção e refinando as técnicas de fabricação para atender a requisitos rigorosos de desempenho e confiabilidade. A Qorvo e a TDK Corporation estão na vanguarda, com os filtros RF baseados em MEMS da Qorvo e as plataformas MEMS piezoelétricas da TDK direcionadas a aplicações 5G, Wi-Fi 6/7 e radar automotivo. Ambas as empresas estão investindo em deposição avançada de filmes finos, litografia e embalagem em nível de wafer para melhorar o rendimento e a uniformidade dos dispositivos. A STMicroelectronics também está expandindo seu portfólio de MEMS, focando em ressoadores piezoelétricos para aplicações de cronometragem e sensores, aproveitando suas linhas de fabricação de MEMS de 200 mm já estabelecidas.

Dados recentes de fontes da indústria indicam que o mercado global de ressoadores MEMS piezoelétricos deve crescer a uma taxa composta anual (CAGR) superior a 20% de 2025 a 2030, com a região da Ásia-Pacífico—particularmente Taiwan, Japão e Coreia do Sul—emergindo como importantes centros de fabricação. Esse crescimento é respaldado pela proliferação de dispositivos conectados e pela transição para bandas de alta frequência na infraestrutura sem fio, que exigem tolerâncias de frequência mais apertadas e menor ruído de fase.

No campo da tecnologia, os próximos anos verão uma maior adoção de filmes de AlN dopado com escândio, que oferecem maior acoplamento eletromecânico e estabilidade térmica aprimorada. Empresas como TAIYO YUDEN e Murata Manufacturing estão ativamente desenvolvendo processos proprietários para esses materiais avançados, com o objetivo de diferenciar suas ofertas de ressoadores MEMS em termos de desempenho e confiabilidade.

Olhando para o futuro, a perspectiva para a fabricação de ressoadores MEMS piezoelétricos é robusta. A convergência das implantações 5G/6G, computação de borda e eletrificação automotiva sustentará uma demanda de alto volume. Espera-se que os líderes da indústria acelerem investimentos em processamento de wafers de 300 mm, medição avançada e controle de processo orientado por IA para reduzir custos e melhorar a consistência dos dispositivos. Colaborações estratégicas entre fundições, fornecedores de materiais e integradores de sistemas serão cruciais para escalar a produção e atender aos requisitos em evolução da eletrônica da próxima geração.

Visão Geral da Tecnologia: Fundamentos dos Ressoadores MEMS Piezoelétricos

A fabricação de ressoadores MEMS (Sistemas Microeletromecânicos) piezoelétricos é um campo em rápida evolução, impulsionado pela demanda por componentes miniaturizados, de alto desempenho para controle de frequência e sensoriamento em comunicações sem fio, cronometragem e aplicações de sensores. O núcleo desses dispositivos é a integração de materiais piezoelétricos—como nitreto de alumínio (AlN), nitreto de alumínio dopado com escândio (ScAlN) e titanato de zirconato de chumbo (PZT)—em substratos de silício usando técnicas avançadas de microfabricação. A partir de 2025, a indústria está testemunhando avanços significativos tanto na engenharia de materiais quanto na integração de processos, possibilitando fatores de qualidade (Q) mais altos, menor resistência motora e melhorias na fabricabilidade.

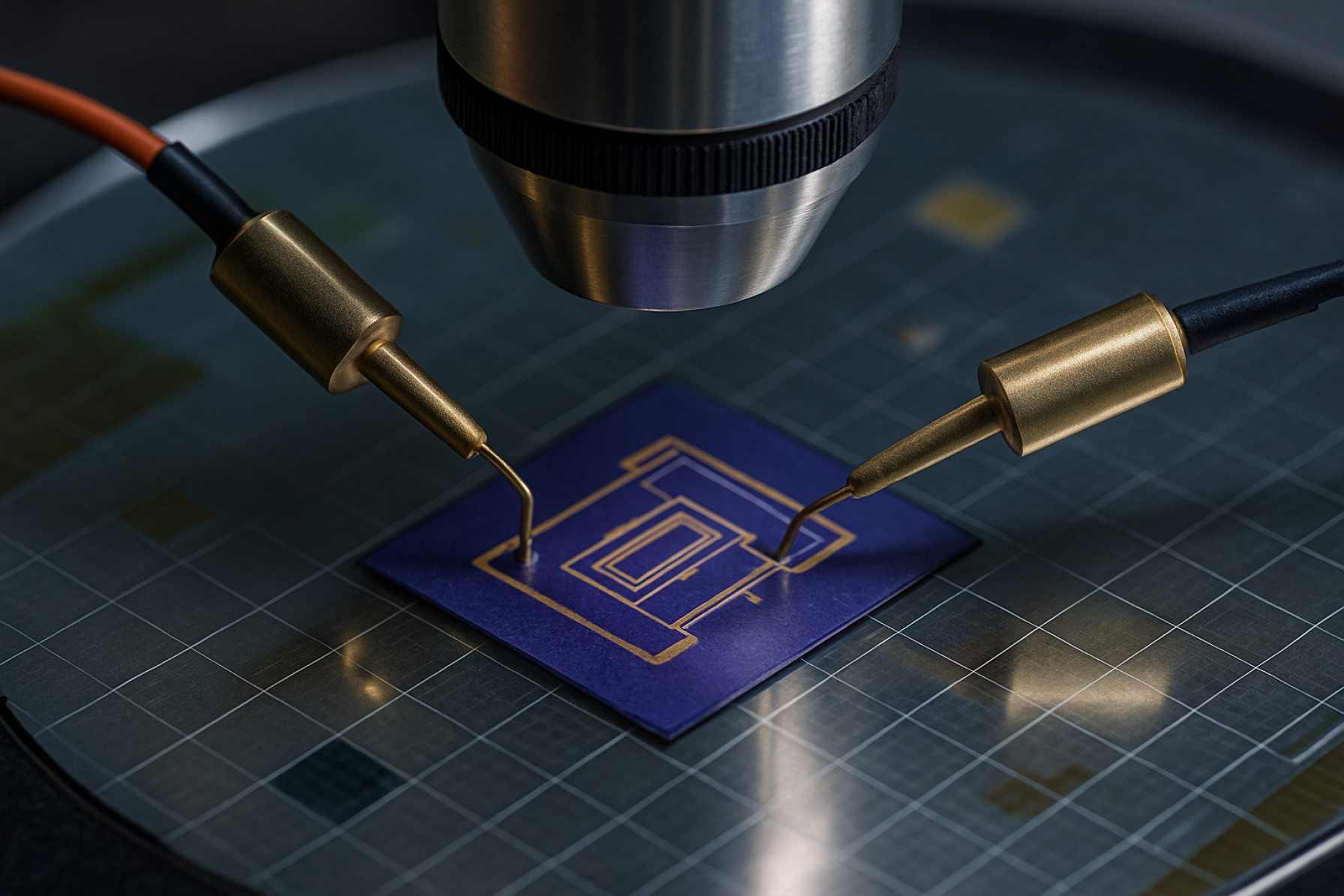

O processo de fabricação normalmente começa com a deposição de um filme piezoelétrico fino em um wafer de silício, frequentemente usando métodos de pulverização ou deposição química de vapor (CVD). O AlN continua sendo o material dominante devido à sua compatibilidade com CMOS e baixa perda acústica, mas o ScAlN está ganhando espaço por seus coeficientes piezoelétricos aprimorados, que se traduzem em um maior acoplamento eletromecânico e melhor desempenho do dispositivo. Empresas como Qorvo e TDK Corporation estão na vanguarda da comercialização de ressoadores MEMS baseados em ScAlN, aproveitando técnicas de deposição e padronização proprietárias para alcançar uniformidade e escalabilidade.

A padronização das estruturas de ressoadores é realizada por meio de fotolitografia e corrosão, com a corrosão por íons reativos profundos (DRIE) sendo amplamente utilizada para definir características de alto aspecto e liberar as estruturas ressonantes do substrato. A integração de filmes piezoelétricos com eletrodos metálicos—tipicamente molibdênio ou platina—exige controle preciso para minimizar defeitos de interface e maximizar a transferência de energia. A Murata Manufacturing e a STMicroelectronics são notáveis por seus processos avançados de MEMS, que incluem encapsulamento em nível de wafer e selagem hermética para proteger os ressoadores de contaminantes ambientais e garantir estabilidade a longo prazo.

Os últimos anos também viram a adoção de embalagem em nível de wafer e tecnologias de via através do silício (TSV), permitindo maior densidade de integração e melhor desempenho elétrico. A mudança para processamento de wafers de 200 mm e até 300 mm, conforme relatado por fundições líderes, deve reduzir ainda mais os custos e apoiar a escalabilidade da produção de ressoadores MEMS para aplicações de mercado em massa.

Olhando para o futuro, os próximos anos provavelmente trarão mais melhorias na qualidade dos materiais, automação de processos e integração com circuitos CMOS. A colaboração contínua entre fabricantes de dispositivos e fornecedores de equipamentos deve resultar em novas soluções de fabricação que abordem os desafios de rendimento, confiabilidade e desempenho em larga escala. À medida que 5G, IoT e eletrônicos automotivos continuam a expandir, o papel da fabricação avançada de ressoadores MEMS piezoelétricos se tornará cada vez mais central na cadeia de suprimentos de eletrônicos.

Inovações em Materiais: Avanços em Filmes Finos Piezoelétricos e Substratos

A fabricação de ressoadores MEMS piezoelétricos está passando por uma transformação significativa em 2025, impulsionada por avanços em materiais de filmes finos e engenharia de substratos. A indústria está passando de materiais piezoelétricos à base de massa tradicionais, como quartzo, para filmes finos avançados como nitreto de alumínio (AlN), nitreto de alumínio dopado com escândio (ScAlN) e titanato de zirconato de chumbo (PZT). Esses materiais oferecem acoplamento eletromecânico superior, operação em frequências mais altas e compatibilidade com processos CMOS padrão, críticos para as próximas gerações de comunicação sem fio, cronometragem e aplicações de sensoriamento.

O AlN continua sendo o material dominante para ressoadores MEMS comerciais devido à sua excelente estabilidade térmica, baixa perda acústica e técnicas de deposição estabelecidas. Empresas como Qorvo e Murata Manufacturing Co., Ltd. integraram ressoadores à base de AlN em filtros RF e dispositivos de cronometragem, aproveitando sua alta produtividade e confiabilidade. No entanto, a indústria está adotando rapidamente o ScAlN, que introduz escândio na rede do AlN, aumentando significativamente o coeficiente piezoelétrico e permitindo um desempenho mais alto em tamanhos de dispositivos menores. A TDK Corporation e Akoustis Technologies, Inc. estão entre os líderes na comercialização de ressoadores MEMS baseados em ScAlN, com investimentos em processos de pulverização escaláveis e deposição de camadas atômicas (ALD) para melhorar a uniformidade do filme e reduzir defeitos.

Os filmes finos de PZT, conhecidos por sua alta resposta piezoelétrica, também estão ganhando espaço, particularmente em aplicações que requerem grandes capacidades de atuamento ou sensoriamento. O desafio permanece na integração do PZT com substratos de silício, mantendo a compatibilidade com CMOS e minimizando o teor de chumbo para conformidade ambiental. A STMicroelectronics e Robert Bosch GmbH estão ativamente desenvolvendo alternativas de PZT com redução de chumbo e sem chumbo, além de explorar técnicas de sol-gel e deposição a laser pulsado (PLD) para crescimento de filmes de alta qualidade.

A inovação em substratos é igualmente crucial. O uso de silicones de alta resistividade, silício sobre isolante (SOI) e substratos de safira está se expandindo, pois esses materiais reduzem perdas acústicas e capacitância parasitária, melhorando assim os fatores Q dos ressoadores e a estabilidade da frequência. A ROHM Co., Ltd. e Siltronic AG estão avançando na fabricação de substratos para apoiar os requisitos rigorosos da integração de ressoadores MEMS.

Olhando para o futuro, os próximos anos verão mais otimização das técnicas de deposição, como pulverização DC pulsada e ALD, para permitir a uniformidade em escala de wafer e integração com embalagens avançadas. A convergência das inovações em materiais e substratos deve impulsionar a proliferação dos ressoadores MEMS em 5G/6G, IoT e radar automotivo, com líderes da indústria e novos entrantes empurrando os limites da miniaturização, desempenho e fabricabilidade.

Técnicas de Fabricação: Processos de Ponta e Otimização de Rendimento

A fabricação de ressoadores MEMS piezoelétricos avançou significativamente nos últimos anos, impulsionada pela demanda por componentes de controle de frequência e sensoriamento de alto desempenho em comunicações sem fio, cronometragem e aplicações de IoT. A partir de 2025, os processos de ponta focam em alcançar alto rendimento, miniaturização de dispositivos e integração com tecnologias CMOS, enquanto mantêm padrões rigorosos de desempenho e confiabilidade.

O núcleo da fabricação de ressoadores MEMS piezoelétricos envolve a deposição e padronização de filmes piezoelétricos finos—mais comumente nitreto de alumínio (AlN) e nitreto de alumínio dopado com escândio (ScAlN)—em substratos de silício ou silício sobre isolante (SOI). Empresas como Qorvo e Murata Manufacturing Co., Ltd. estabeleceram linhas de produção de alto volume para dispositivos de onda acústica bulk (BAW) e ressoadores acústicos de filme bulk (FBAR), aproveitando técnicas avançadas de pulverização e deposição de camada atômica (ALD) para alcançar filmes uniformes e de alta qualidade com controle preciso de espessura. A introdução do ScAlN possibilitou coeficientes de acoplamento eletromecânico mais altos, o que se traduz em melhor desempenho do dispositivo e maior potencial de aplicação.

Os processos de litografia e corrosão também apresentaram melhorias notáveis. A corrosão por íons reativos profundos (DRIE) é amplamente utilizada para definir estruturas ressoadoras com altos aspectos e paredes laterais suaves, críticas para minimizar a perda de energia e maximizar o fator Q. A TDK Corporation e STMicroelectronics relataram avanços em embalagem em nível de wafer e selagem hermética, que são essenciais para proteger os ressoadores MEMS de contaminantes ambientais e garantir estabilidade a longo prazo.

A otimização de rendimento permanece um foco central, já que a fabricação de ressoadores MEMS envolve múltiplas etapas complexas suscetíveis à contaminação por partículas, estresse do filme e variação de processo. Fabricantes líderes empregam metrologia in-line, controle de processo estatístico e detecção de defeitos baseada em aprendizado de máquina para aumentar o rendimento e reduzir a variabilidade. Robert Bosch GmbH e Infineon Technologies AG são notáveis por integrarem monitoramento avançado de processos e automação em suas fundições de MEMS, contribuindo para maior taxa de produção e menor custo por chip.

Olhando para os próximos anos, espera-se que a indústria refine ainda mais a integração de ressoadores MEMS piezoelétricos com circuitos CMOS, permitindo soluções mais compactas e energeticamente eficientes em embalagem (SiP). A adoção de novos materiais piezoelétricos e a continuação da escalabilidade das dimensões dos dispositivos provavelmente impulsionarão mais melhorias em desempenho e fabricabilidade. À medida que o mercado de 5G, radar automotivo e cronometragem de precisão se expande, a ênfase em técnicas de fabricação robustas, escaláveis e custo-efetivas continuará a ser fundamental para os líderes da indústria.

Cenário Competitivo: Principais Fabricantes e Alianças Estratégicas

O cenário competitivo para a fabricação de ressoadores MEMS piezoelétricos em 2025 é caracterizado por uma dinâmica entre fabricantes estabelecidos de semicondutores, fundições especializadas em MEMS e empresas de tecnologia emergentes. O setor está testemunhando uma atividade intensificada à medida que a demanda por componentes miniaturizados e de cronometragem e controle de frequência de alto desempenho acelera, impulsionada por aplicações em 5G, IoT, automotivos e eletrônicos vestíveis.

Entre os líderes globais, a Qorvo se destaca com sua tecnologia avançada de ressoadores MEMS piezoelétricos, aproveitando sua experiência em soluções RF e integração de processos MEMS. A aquisição da Resonant Inc. pela Qorvo em 2022 fortaleceu ainda mais seu portfólio de propriedade intelectual e suas capacidades de fabricação, posicionando a empresa como um fornecedor chave para soluções de comunicação e cronometragem da próxima geração. Da mesma forma, Murata Manufacturing Co., Ltd. continua a expandir suas ofertas de dispositivos de cronometragem baseados em MEMS, construindo sua vasta experiência em materiais cerâmicos e piezoelétricos. Os investimentos da Murata em inovação de processos MEMS e integração vertical permitiram que a empresa entregasse ressoadores confiáveis e de alto volume para mercados de consumo e industriais.

Outro player importante, a TDK Corporation, utiliza sua longa experiência em componentes eletrônicos e ciência dos materiais para desenvolver ressoadores MEMS piezoelétricos com foco em miniaturização e baixo consumo de energia. As alianças estratégicas da TDK com fundições e integradores de sistemas facilitaram a rápida comercialização de dispositivos de cronometragem MEMS, particularmente para aplicações móveis e automotivas. A STMicroelectronics também está ativa nesse espaço, oferecendo ressoadores MEMS como parte de seu portfólio mais amplo de sensores e atuadores MEMS, e colaborando com parceiros do ecossistema para acelerar a adoção em eletrônicos industriais e de consumo.

Nos Estados Unidos, SiTime Corporation é um inovador proeminente, especializado exclusivamente em soluções de cronometragem baseadas em MEMS. Os processos de fabricação piezoelétricos MEMS proprietários da SiTime e seu foco em ressoadores ultra-confiáveis e de alta precisão permitiram que a empresa capturasse uma fatia de mercado significativa, particularmente nos segmentos de redes de alto nível, automotivos e IoT. As parcerias estratégicas da empresa com fundições de semicondutores e OEMs líderes sustentam sua robusta cadeia de suprimentos e ciclos rápidos de desenvolvimento de produtos.

Olhando para o futuro, espera-se que o cenário competitivo evolua por meio de uma colaboração crescente entre fabricantes de dispositivos, fundições e fornecedores de materiais. Alianças estratégicas—como acordos de desenvolvimento conjunto e co-investimentos em instalações avançadas de fabricação de MEMS—são antecipadas para acelerar a inovação e abordar desafios relacionados a rendimento, escalabilidade e integração com processos CMOS. À medida que o mercado amadurece, a diferenciação dependerá da capacidade de entregar ressoadores com estabilidade de frequência superior, baixo ruído de fase e vidas operacionais prolongadas, adaptadas para aplicações emergentes em computação de borda, veículos autônomos e infraestrutura sem fio da próxima geração.

Tamanho de Mercado e Projeções de Crescimento: Análise de CAGR Até 2030

O mercado global de fabricação de ressoadores MEMS (Sistemas Microeletromecânicos) piezoelétricos está preparado para um crescimento robusto até 2030, impulsionado pela crescente demanda em comunicações sem fio, dispositivos de cronometragem e aplicações de sensores. A partir de 2025, o setor está testemunhando uma transição de ressoadores tradicionais à base de quartzo para alternativas baseadas em MEMS, principalmente devido às vantagens destes últimos em miniaturização, integração e eficiência energética. Essa mudança é particularmente evidente na proliferação da infraestrutura 5G, dispositivos IoT e eletrônicos automotivos avançados, todos os quais exigem componentes de controle de frequência compactos, confiáveis e de alto desempenho.

Os principais players da indústria, como Qorvo, Murata Manufacturing Co., Ltd. e TDK Corporation estão expandindo ativamente seus portfólios de ressoadores MEMS, investindo em novas instalações de fabricação e refinando técnicas de deposição de filmes piezoelétricos. A Qorvo avançou notavelmente suas tecnologias de ressoadores MEMS de Onda Acústica Bulk (BAW) e Onda Acústica de Superfície (SAW), visando aplicações de alta frequência em mercados móveis e de infraestrutura. A Murata Manufacturing Co., Ltd. continua a escalar sua produção de MEMS piezoelétricos, aproveitando materiais proprietários e integração de processos para atender aos rigorosos requisitos dos módulos sem fio da próxima geração. A TDK Corporation também está investindo em inovação de processos MEMS, focando em miniaturização e produção em massa para eletrônicos de consumo e industriais.

As análises de mercado atuais indicam uma taxa de crescimento anual composta (CAGR) na faixa de 8% a 12% para a fabricação de ressoadores MEMS piezoelétricos até 2030, com a região da Ásia-Pacífico—particularmente Japão, Coreia do Sul e China—emergindo como importantes centros de fabricação e mercados consumidores. Esse crescimento é respaldado pela rápida expansão de eletrônicos de consumo, sistemas ADAS (Sistemas Avançados de Assistência ao Motorista) automotivos e setores de automação industrial, todos os quais dependem cada vez mais de soluções de cronometragem e sensoriamento baseadas em MEMS.

Olhando para o futuro, espera-se que os próximos anos vejam uma aceleração adicional no crescimento do mercado à medida que os processos de fabricação amadurecem e as economias de escala são alcançadas. A adoção de materiais piezoelétricos avançados, como nitreto de alumínio (AlN) e AlN dopado com escândio, deve melhorar ainda mais o desempenho e o rendimento dos dispositivos, ampliando ainda mais o cenário de aplicação. Colaborações estratégicas entre fabricantes de dispositivos e fundições também devem se intensificar, visando otimizar cadeias de suprimentos e reduzir o tempo de colocação no mercado de novos produtos de ressoadores MEMS.

Em resumo, o mercado de fabricação de ressoadores MEMS piezoelétricos está preparado para uma expansão sustentada até 2030, impulsionado pela inovação tecnológica, aumento da demanda dos usuários finais e a contínua mudança em direção a sistemas eletrônicos integrados e miniaturizados.

Aplicações Emergentes: 5G, IoT, Setor Automotivo e Dispositivos Médicos

A fabricação de ressoadores MEMS piezoelétricos está evoluindo rapidamente para atender às exigências rigorosas de aplicações emergentes em comunicações 5G, IoT, eletrônicos automotivos e dispositivos médicos. A partir de 2025, o setor é caracterizado por um forte impulso em direção à miniaturização, integração e capacidade de produção em massa, com os principais players da indústria e fundições investindo em tecnologias de processo e materiais avançados.

Nos domínios do 5G e IoT, a necessidade por ressoadores de alta frequência, baixa perda e termicamente estáveis está impulsionando a adoção de materiais piezoelétricos de filmes finos, como nitreto de alumínio (AlN) e AlN dopado com escândio (ScAlN). Esses materiais possibilitam a fabricação de ressoadores com altos fatores de qualidade (Q) e estabilidade de frequência, essenciais para módulos de RF de smartphones, estações-base e dispositivos conectados. Empresas como Qorvo e Skyworks Solutions estão ativamente desenvolvendo e comercializando filtros e ressoadores RF baseados em MEMS, aproveitando sua experiência em deposição de filmes finos, litografia e embalagem em nível de wafer.

As aplicações automotivas, particularmente em sistemas avançados de assistência ao motorista (ADAS) e comunicações veículo-tudo (V2X), requerem ressoadores que possam suportar ambientes rigorosos e amplas faixas de temperatura. O setor automotivo está adotando cada vez mais ressoadores MEMS para funções de cronometragem e sensoriamento, com empresas como STMicroelectronics e NXP Semiconductors integrando MEMS piezoelétricos em seus portfólios de produtos de grau automotivo. Essas empresas enfatizam processos de fabricação robustos, incluindo embalagem hermética em nível de wafer e rigorosos testes de confiabilidade, para garantir conformidade com os padrões automotivos.

No setor de dispositivos médicos, a miniaturização e a biocompatibilidade dos ressoadores MEMS são críticas para dispositivos implantáveis e vestíveis. As técnicas de fabricação estão sendo refinadas para produzir ressoadores ultra-finos de baixo consumo, adequados para comunicação sem fio e sensoriamento em implantes médicos. A TDK Corporation e Murata Manufacturing são notáveis por seu desenvolvimento contínuo de componentes MEMS piezoelétricos voltados para aplicações médicas e de monitoramento de saúde, focando em processos livres de contaminação e de alto rendimento.

Olhando para o futuro, espera-se que os próximos anos tragam mais avanços em métodos de fabricação escaláveis, como a integração monolítica de ressoadores MEMS com circuitos CMOS e a adoção de novos materiais piezoelétricos para desempenho aprimorado. Colaborações da indústria e investimentos em fábricas de wafers MEMS de 200 mm e 300 mm devem acelerar a produção em massa de ressoadores MEMS piezoelétricos, apoiando a proliferação de tecnologias 5G, IoT, automotivas e médicas em todo o mundo.

Análise Regional: América do Norte, Europa, Ásia-Pacífico e Resto do Mundo

O cenário global para a fabricação de ressoadores MEMS piezoelétricos em 2025 é marcado por uma forte especialização regional, com América do Norte, Europa e Ásia-Pacífico desempenhando cada uma papéis distintos no desenvolvimento tecnológico, fabricação e adoção de mercado. O setor é impulsionado pela demanda por dispositivos de cronometragem ultra-baixo consumo em comunicações sem fio, IoT, automotivos e aplicações industriais.

América do Norte continua sendo um centro de inovação e comercialização precoce, com os Estados Unidos abrigando players líderes como Qorvo (após sua aquisição da Resonant Inc. e RFMD) e Texas Instruments. Essas empresas estão avançando no design e na integração de ressoadores MEMS piezoelétricos, particularmente para filtros RF e soluções de cronometragem. A região se beneficia de um robusto ecossistema de semicondutores e laços estreitos com grandes integradores de sistemas. Em 2025, espera-se que as empresas da América do Norte se concentrem em aumentar a produção e expandir para o setor automotivo e IoT industrial, aproveitando sua experiência em MEMS de alta confiabilidade e alta frequência.

Europa é caracterizada por uma forte ênfase em pesquisa, prototipagem e aplicações de nicho. Empresas como STMicroelectronics (com sede na Suíça e França) e Infineon Technologies (Alemanha) estão investindo em MEMS piezoelétricos para segurança automotiva, automação industrial e dispositivos médicos. As iniciativas europeias são frequentemente apoiadas por programas de P&D colaborativos e financiamento público, promovendo a inovação em materiais (por exemplo, AlN, ScAlN) e embalagem em nível de wafer. Espera-se que a região veja um aumento na produção piloto e parcerias com OEMs locais automotivos e industriais até 2025 e além.

Ásia-Pacífico lidera em fabricação de alto volume e comercialização rápida. Japão, Coreia do Sul, Taiwan e China abrigam grandes fundições e IDMs como a TDK Corporation (Japão), Murata Manufacturing (Japão) e Samsung Electronics (Coreia do Sul). Essas empresas estão aumentando a produção de ressoadores MEMS piezoelétricos para eletrônicos de consumo, smartphones e vestíveis, aproveitando embalagens avançadas e fabricação de baixo custo. A China está rapidamente aumentando suas capacidades internas, com apoio governamental para fundições MEMS e um foco na localização da cadeia de suprimentos. A região da Ásia-Pacífico deve manter sua dominância na produção em volume e liderança de custo até 2025.

As regiões do Resto do Mundo, incluindo partes do Oriente Médio e América Latina, são principalmente consumidoras de ressoadores MEMS piezoelétricos, com fabricação local limitada. No entanto, alguns países estão explorando parcerias e acordos de transferência de tecnologia para construir capacidades domésticas de MEMS, particularmente para setores estratégicos como telecomunicações e defesa.

Olhando para o futuro, a colaboração regional e a resiliência da cadeia de suprimentos serão temas-chave, à medida que fatores geopolíticos e preocupações com soberania tecnológica moldam estratégias de investimento e parceria na fabricação de ressoadores MEMS piezoelétricos.

Desafios e Barreiras: Confiabilidade, Escalabilidade e Fatores de Custo

A fabricação de ressoadores MEMS piezoelétricos enfrenta vários desafios e barreiras persistentes, particularmente nas áreas de confiabilidade, escalabilidade e custo—fatores que são críticos à medida que a indústria avança para 2025 e além. À medida que a demanda por componentes de cronometragem e sensoriamento miniaturizados e de alto desempenho cresce em setores como telecomunicações, automotivo e eletrônicos de consumo, os fabricantes estão sob crescente pressão para enfrentar essas questões.

A confiabilidade continua sendo uma preocupação central, especialmente à medida que os ressoadores MEMS piezoelétricos são implantados em aplicações críticas. A longevidade dos dispositivos é frequentemente limitada pela fadiga do material, adesão e degradação de filmes piezoelétricos, como nitreto de alumínio (AlN) e AlN dopado com escândio (ScAlN). Fabricantes líderes, como Qorvo e TDK Corporation, investiram em técnicas avançadas de deposição e encapsulamento para melhorar a uniformidade do filme e reduzir as densidades de defeitos, mas alcançar um desempenho consistente ao longo de bilhões de ciclos permanece um desafio técnico. Além disso, estresse induzido pela embalagem e fatores ambientais, como umidade e ciclos de temperatura, podem impactar ainda mais a estabilidade e o rendimento dos dispositivos.

A escalabilidade é outra barreira significativa. Embora os ressoadores MEMS piezoelétricos ofereçam vantagens em integração e tamanho, escalar a produção para atender à demanda global não é uma tarefa trivial. O processo de fabricação requer controle preciso sobre a deposição de filmes finos, corrosão e padronização em nível de wafer. Empresas como STMicroelectronics e Murata Manufacturing Co., Ltd. desenvolveram fluxos de processos MEMS proprietários e investiram em linhas de fabricação de wafers de 200 mm e 300 mm para aumentar a taxa de produção. No entanto, manter tolerâncias apertadas e altos rendimentos em larga escala, especialmente para estruturas multicamadas complexas, continua a desafiar até mesmo as fundições mais avançadas.

Os fatores de custo estão intimamente ligados tanto à confiabilidade quanto à escalabilidade. O uso de materiais piezoelétricos de alta pureza, litografia avançada e embalagens especializadas aumenta os custos de fabricação. Enquanto economias de escala e otimização de processos estão gradualmente reduzindo os custos por unidade, ressoadores MEMS piezoelétricos ainda enfrentam competição de preços de soluções tradicionais à base de quartzo. Empresas como SiTime Corporation estão aproveitando a integração monolítica e processos compatíveis com CMOS para reduzir custos e permitir uma adoção mais ampla, mas a transição para aplicações de massa exigirá reduções adicionais de custos.

Olhando para o futuro, espera-se que a indústria se concentre em inovações em engenharia de materiais, automação de processos e controle de qualidade in-line para enfrentar esses desafios. Esforços colaborativos entre fabricantes de dispositivos, fundições e fornecedores de equipamentos serão essenciais para alcançar as metas de confiabilidade, escalabilidade e custo necessárias para a adoção generalizada de ressoadores MEMS piezoelétricos nos próximos anos.

Perspectiva Futura: Tendências Disruptivas, Roadmaps de P&D e Oportunidades de Investimento

O cenário da fabricação de ressoadores MEMS piezoelétricos está prestes a passar por uma transformação significativa em 2025 e nos anos seguintes, impulsionado por avanços em ciência dos materiais, integração de processos e pela crescente demanda por soluções de cronometragem e sensoriamento ultra-miniaturizadas e de alto desempenho. A convergência de 5G, IoT e computação de borda está acelerando a necessidade de ressoadores MEMS com maior estabilidade de frequência, menor consumo de energia e melhor fabricabilidade.

Uma tendência disruptiva chave é a transição para materiais piezoelétricos avançados, particularmente nitreto de alumínio dopado com escândio (ScAlN), que oferece acoplamento eletromecânico aprimorado e fatores Q mais altos em comparação com o nitreto de alumínio (AlN) tradicional ou óxido de zinco (ZnO). Fabricantes líderes, como Qorvo e TDK Corporation, estão ativamente desenvolvendo e escalando ressoadores MEMS baseados em ScAlN, direcionando-os para aplicações em filtros RF e cronometragem de precisão. Esses materiais permitem operação em frequências mais altas e melhor integração com processos CMOS, o que é crítico para plataformas de sensoriamento e sem fio da próxima geração.

No lado do processo, a indústria está testemunhando uma mudança em direção à embalagem em nível de wafer e integração monolítica, reduzindo parasitas e melhorando a confiabilidade dos dispositivos. A STMicroelectronics e Murata Manufacturing estão investindo em linhas avançadas de fabricação de MEMS que utilizam corrosão por íons reativos profundos (DRIE), deposição de camada atômica (ALD) e litografia de alto rendimento para alcançar um controle de processo mais apertado e maiores rendimentos. Essas inovações de processo devem reduzir custos e permitir a adoção em massa em mercados de consumo e automotivos.

Os roadmaps de P&D para 2025-2028 enfatizam a cointegração de ressoadores MEMS com ASICs e módulos de RF front-end, bem como o desenvolvimento de arrays de ressoadores multi-freqüência e programáveis. A SiTime Corporation, pioneira em cronometragem MEMS, está expandindo seu portfólio com ressoadores compensados por temperatura e de jitter ultra-baixo, visando substituir dispositivos de quartzo legados em infraestrutura crítica e aplicações de centros de dados. Os investimentos contínuos da empresa em tecnologia de processo MEMS e embalagem proprietária devem estabelecer novos padrões de desempenho e miniaturização.

As oportunidades de investimento são robustas, com financiamento estratégico fluindo para startups e players estabelecidos focados em novos materiais piezoelétricos, integração heterogênea e otimização de processos orientada por IA. Alianças e consórcios da indústria, como os liderados pela Semiconductor Industry Association, estão promovendo a colaboração sobre padronização e resiliência da cadeia de suprimentos, o que será crucial à medida que os ressoadores MEMS se tornem fundamentais para a eletrônica da próxima geração.

Em resumo, os próximos anos verão a fabricação de ressoadores MEMS piezoelétricos evoluir rapidamente, com materiais disruptivos, integração avançada e forte investimento moldando um cenário de mercado altamente competitivo e inovador.

Fontes & Referências

- STMicroelectronics

- Murata Manufacturing

- Akoustis Technologies, Inc.

- Robert Bosch GmbH

- ROHM Co., Ltd.

- Siltronic AG

- Infineon Technologies AG

- SiTime Corporation

- Skyworks Solutions

- NXP Semiconductors

- Texas Instruments

- Semiconductor Industry Association